Die Herz GmbH bietet neben Standard-Filamente wie PLA, ABS und PETG auch Sonderfilamente für technisch anspruchvolle Anwendungen an. Dazu zählen das Polymerblend PC+PBT und das weiche und flexible TPS. Wir haben uns die Filamente ABS, PC+PBT und TPS hinsichtlich ihrer Druckbarkeit und Einsatzmöglichkeiten näher angeschaut und zeigen, worauf es beim Druck ankommt.

Beitragsinhalt

Die Anwendungsmöglichkeiten von 3D-Druck könnten unterschiedlicher nicht sein. Von kleinen Alltagsgegeständen bis hin zu technisch anspruchsvollen Anwendungen ist alles möglich. Mit dem Polymerblend PC+PBT und dem TPS hat die Herz GmbH zwei Filamente im Programm, mit denen sich völlig neue Einsatzmöglichkeiten ergeben. Während sich das PC+PBT insbesondere für schlagfeste Bauteile und Gehäuse eignet, können mit dem TPS Dichtungsringe für Maschinen oder Griffgummis verarbeitet werden. Aber auch das Standard-Filament ABS hat einiges zu bieten und deckt ein breites Anwendungsspektrum ab.

PC+PBT Filament

Überblick

Polycarbonat als Blend (PC+PBT) wird auch als Polymerblend bezeichnet. Es vereint die Vorzüge des amorphen Polycarbonat (PC) und des teilkristallinen Polybuthylenterephthalat (PBT). Das Filament aus dem Hause Herz GmbH besitzt eine sehr hohe Schlagfestigkeit und zwar sowohl bei hohen als auch bei niedrigen Temperaturen. Beachtlich ist aber auch die Chemikalienbeständigkeit gegenüber Lösemittel, Schmierstoffen und Reinigungsmitteln. Zudem lässt es sich ausgezeichnet lackieren und nimmt dabei nur geringe Mengen an Feuchtigkeit auf. Ein weiterer Vorteil des Polycarbonat als Blend ist, dass es weniger anfällig gegenüber Spannungsrissen ist, was bei PC-Filament oftmals nicht einfach zu handhaben ist. Je nach Materialzusammensetzung bietet es außerdem eine ausgezeichnete Steifigkeit mit einem hohen Zugmodul.

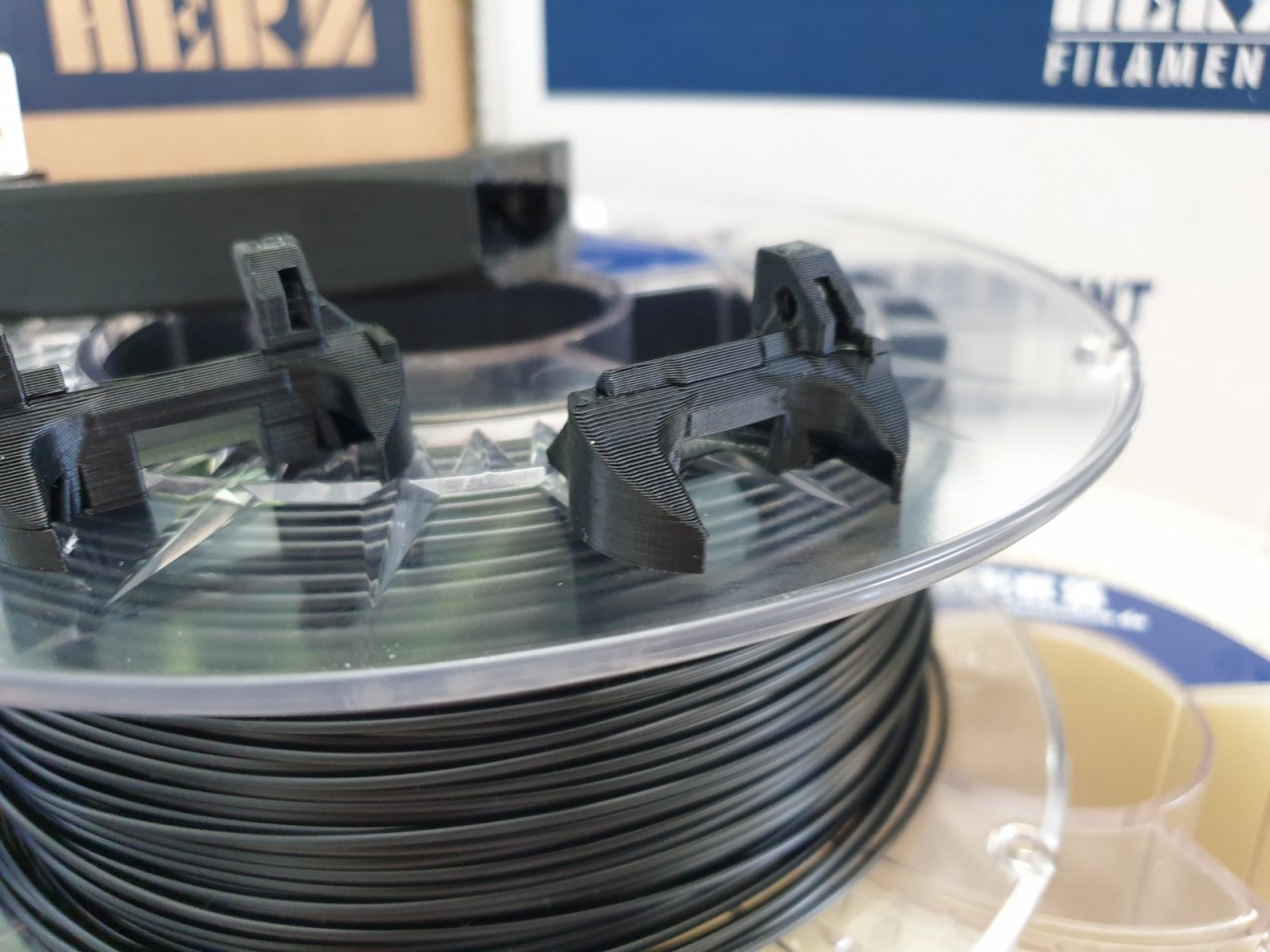

Verpackung

Das PC+PBT-Filament wird in einer sehr schlichten Verpackung aus Karton ausgeliefert. Die Filamentrolle selbst befindet sich in einer dünnen nicht widerverschließbaren Folie ohne Silica-Gel. Das ist aber auch nicht weiter tragisch, solange keine Feuchtigkeit durch die Verpackung in das Material gelangt. Die Spule ist akkurat gewickelt und das Material weist sehr geringe Durchmesserabweichungen auf.

Vorbereitung

Polycarbonat ist hygroskopisch und nimmt daher relativ viel Feuchtigkeit aus der Luft auf. Eine Lagerung des Materials an einem kühlen und trockenen Ort ist daher unerlässlich. Als Blend ist es jedoch weniger anfällig gegenüber Feuchtigkeit und darüber hinaus auch noch einfacher zu verarbeiten. Durch den Polycarbonat-Anteil neigt das Filament zu Warping, weshalb Druckgeschwindigkeiten größer 60mm/s nicht zu empfehlen sind. Darüber hinaus sollte eine flexible Druckbettauflage wie die von BuildTak verwendet werden oder bei einer PEI-Beschichtung zusätzlich ein Klebestift. Bei Verwendung eines 3D-Drucker-Gehäuses sollte das fertig gedruckte Objekt für mindestens 1 Stunde nicht aus der Einhausung entfernt werden, um dem Material genügend Zeit zum Abkühlen zu geben. Das PC-PBT kann aber auch durch einen Nachbearbeitungsprozess in einem Ofen tempern. Durch diesen Vorgang können die mechanischen Eigenschaften verbessert werden. Gleichzeitig werden durch den Prozess Spannungsrisse im Bauteil vermieden. Mit einer konstanten Ofentemperatur von 90-100°C werden die besten Ergebnisse erzielt.

Druckbarkeit

Das PC+PBT lässt sich mit den entsprechenden Druckparametern im Grunde sehr einfach verarbeiten. Die erste Schicht ist dabei essentiell für ein sehr gutes Druckergebnis. Deshalb sollte die Druckdüse so nah wie möglich am Druckbett gefahren werden und eine Druckgeschwindigkeit unter 40mm/s gewählt werden. Mit einem ausgeschalteten Lüfter werden außerdem Warping und Spannungsrisse infolge zu hoher Temperaturunterschiede zwischen Druckdüse, Druckbett und dem Material vermieden. Unter bestimmten Umständen kann der Lüfter aber auch mit einer Geschwindigkeit von 7-9% ab der 3 Schicht hinzugeschaltet werden, um beispielsweise Überhänge besser drucken zu können. Mit Polycarbonat gedruckte Support-Strukturen sollten vermieden werden, da sich diese insbesondere nach dem Abkühlvorgang nur sehr schwer lösen lassen. Der Abstand zwischen Objekt und Supportmaterial kann jedoch auf 0.2-0.3mm angehoben werden, um das Material anschließend leichter entfernen zu können.

Die optimale Druckbetttemperatur für PC-Filament liegt je nach Größe des 3D-Objekts bei 110 ± 10°C. Die Druckdüsentemperatur beträgt üblicherweise 250 ± 10°C, wobei diese auf bis zu 280°C angehoben werden kann, abhängig von den Druckereigenschaften und den Umgebungsgegebenheiten. Da es sich hierbei um kein abrasives Material handelt, kann es mit einer Standard-Messing-Druckdüse verarbeitet werden. Die besten Ergebnisse konnten wir in einer Einhausung mit einer Drucktemperatur von 250°C/115°C und ausgeschaltetem Bauteillüfter erzielen. Der Druck erfolgte zunächst auf einem PEI Sheet mit Dimafix als Haftmittel und anschließend auf einer Borosilikat-Glasplatte mit dem VisionMiner Nano Polymer Adhesive. Die Haftung auf dem PEI-Material ist zwar ausgezeichnet, infolge des Warpings kann es sich aber auch von der Flexplatte lösen. Auch auf Pulverbeschichteten Flexplatten kann PC-Filament verarbeitet werden. Zusätzliches Haftmittel sollte in diesem Fall aber nur für PC-Filament verwendet werden. Für alle anderen Materialien auf Pulverbeschichteten Flexplatten gilt: Kein zusätzliches Haftmittel verwenden.

| Parameter | Wert |

|---|---|

| Infill Density/Pattern | 10-20%/Grid |

| Layer Height | 0.1-0.25 mm (Druckdüse mit 0.4mm) |

| Brim/Skirt | Brim 5-15mm für kleine und große Objekte; für große Formen zusätzlich Umrandung verwenden, die genauso hoch ist wie das Objekt selbst |

| Printing Temperature | 250 ± 10°C (Optimal: 252°C) |

| Build Plate Temperature | 110± 10°C°C (Optimal: 112°C mit Borosilikatglas und VisionMiner Nano Polymer Adhesive ) |

| Flow | 100% (Optimal: 99%) |

| Retraction Distance | 0.8 (Direct-Extruder) |

| Print Speed | 20 ± 10% (Optimal: 30mm/s) |

| Fan Speed | Aus; Brückenventilatorgeschwindigkeit: 0-15% (Alternativ: 7% bei großen Überhängen) |

Um das PC-Filament erfolgreich drucken zu können, sollte für kleine Objekte zusätzlich ein Rand (Brim) von 5-15mm verwendet werden. Für größere Objekte wird eine Umrandung (Skirt) empfohlen, um es vor möglichen Luftzirkulationen zu schützen. Grundsätzlich ist PC-Filament jedoch nicht für größere Objekte geeignet, die sich über das gesamte Heizbett erstrecken. Das ist natürlich auch von der Form des Objekts abhängig. Kreisförmige Objekte sind einfacher zu drucken als Objekte mit scharfen Kanten und Winkeln. Für Objekte wie Gehäuseformen mit Ecken können sogenannte Mäuseohren verwendet werden, die es unter anderem auf Thingiverse.com gibt. Das Warping wird aber auch von der Füllung (Infill) und den Konturen (Perimeters) beeinflusst. Weniger ist manchmal mehr und muss sich keinesfalls auf die Stabilität des Objekts auswirken.

Drucktipps-Zusammenfassung für PC-PBT

- Objekt möglichst mittig auf der Druckbett verarbeiten

- scharfe Ecken und Kanten vermeiden; Ansonsten Mäuseohren verwenden

- Umgebungstemperatur konstant halten; Luftzug vermeiden

- Konturen und Füllung möglichst gering halen

- Einhausung verwenden

- Umrandung (Skirt) verwenden, die genauso hoch ist wie das Objekt selbst

- Rand (Brim) verwenden (mindestens 5mm)

- große Objekte vermeiden

- Druckbetttemperatur erhöhen (110 ± 10°C)

- Überhänge ohne Hinzuschalten des Bauteillüfters bei entsprechender Düsentemperatur möglich

Typische Anwendungen

Das Material eignet sich aufgrund seiner Eigenschaften hervorragend, um beispielsweise Komponenten im Bereich der Automobilindustrie zu drucken wie Stecker und Gehäuse, die unter anderem auch mit Chemikalien in Berührung kommen können. Aber auch Türgriffe sind aufgrund der hohen Zähigkeit und guten Lackierbarkeit möglich. Das Material eignet sich außerdem für 3D-Druckerbauteile, die hohen Temperaturen und/oder hohen mechanischen Belastungen ausgesetzt sind wie Lüfterhaube, Netzteilgehäuse, Linearlager, Scharniere und vieles mehr.