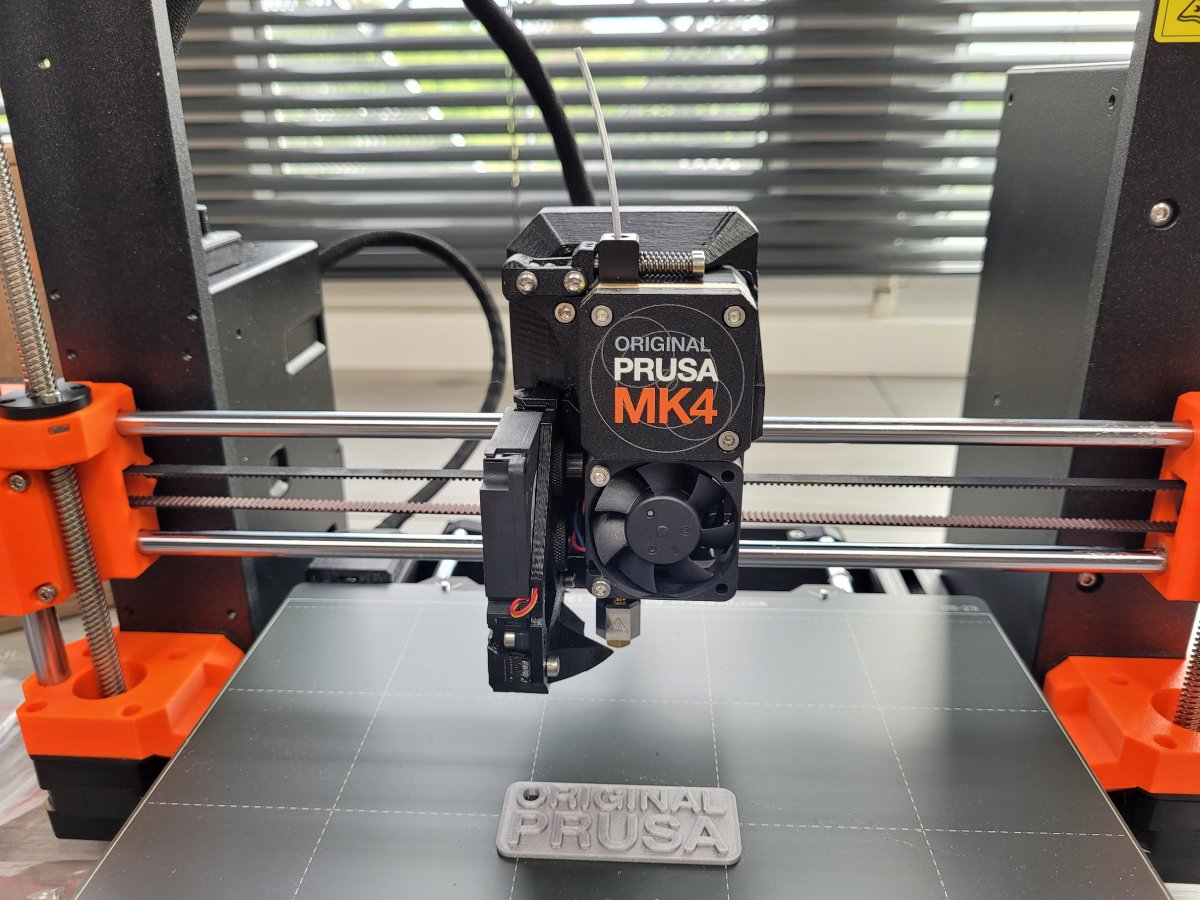

Der Prusa MK4 ist der Nachfolger des erfolgreichen Original Prusa i3 MK3S und muss sich aktuell mit einigen starken Konkurrenten aus Fernost messen. Der tschechische Hersteller hat beim MK4 bis auf wenige Komponenten alle Teile überarbeitet. Zu den Highlights zählen vor allem das neue 32-bit Mainboard, ein neuer Extruder (Nextruder) sowie eine vollautomatische Druckbettnivellierung. Was der Original Prusa MK4 sonst noch zu bieten hat, zeigen wir in unserem Test. Der Prusa MK4 wurde uns freundlicherweise von Prusa3D zur Verfügung gestellt.

Beim Prusa MK4 (zum Prusa-Shop) wurden laut Hersteller im Vergleich zum Vorgänger über 90% der Bauteile überarbeitet. Das ist auf den ersten Blick kaum ersichtlich, da der MK3S und der MK4 ähnliche Dimensionen aufweisen. Technisch hat sich aber einiges getan. Der Prusa MK4 wurde mit neuer Steuerelektronik samt Farbdisplay und Status RGB-Beleuchtung ausgestattet. Ein weiteres Feature ist der neue Extruder, bei dem der Abstand zum Druckbett durch einen Wägezellensensor vollautomatisch durchgeführt wird. Das integrierte WiFi rundet das Paket ab. Aber auch die Schrittmotoren, Linearführungen und Lager wurden gegen stabilere Varianten ersetzt. Das wirkt sich in der Praxis vor allem in der Oberflächequalität der gedruckten Teile aus.

Lieferumfang

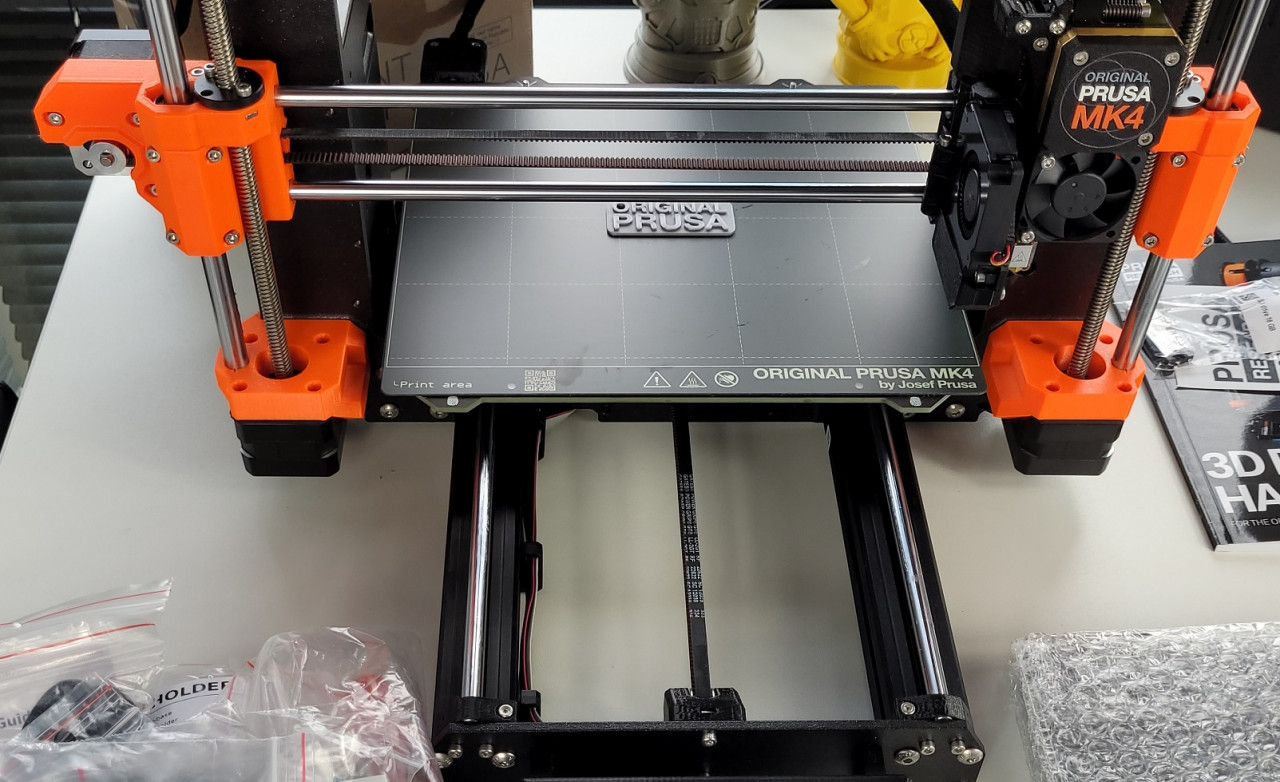

Der Prusa MK4 wird entweder als Kit zum Selberbauen oder als fertig zusammengebaute Version angeboten. Wir haben uns für die fertige Variante entschieden. Wer einen MK3 besitzt und ein Upgrade auf den MK4 plant, findet auf der Herstellerwebseite das passende Upgradekit. Das einfachste Upgrade enthält Mainboard und Display. Die zweite Variante zusätzlich den Nextruder Motor. Bei dem dritten Upgrade handelt es sich um ein volles Upgrade auf den MK4.

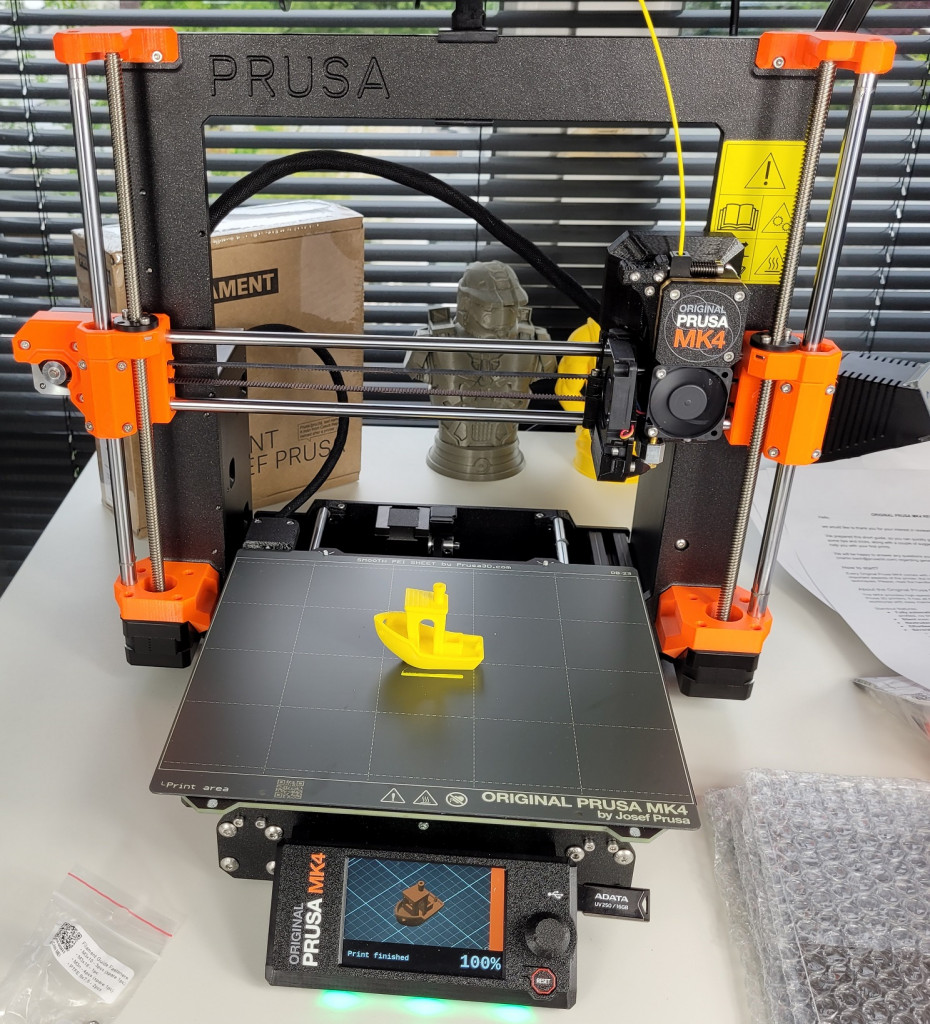

Das Paket mit dem Prusa MK4 enthält neben der beliebten Gummibärchenpackung einen ADATA 16 GB USB Stick, ein Stromkabel, ein ausführliches Handbuch, ein gedrucktes Testprotokoll und natürlich den MK4. Zusätzlich werden eine Filamentrolle des Prusament PLA Galaxy Black sowie ein Zubehörkarton mitgeliefert. Zum Zubehör zählen unter anderem diverses Werkzeug und ein Filamenthalter.

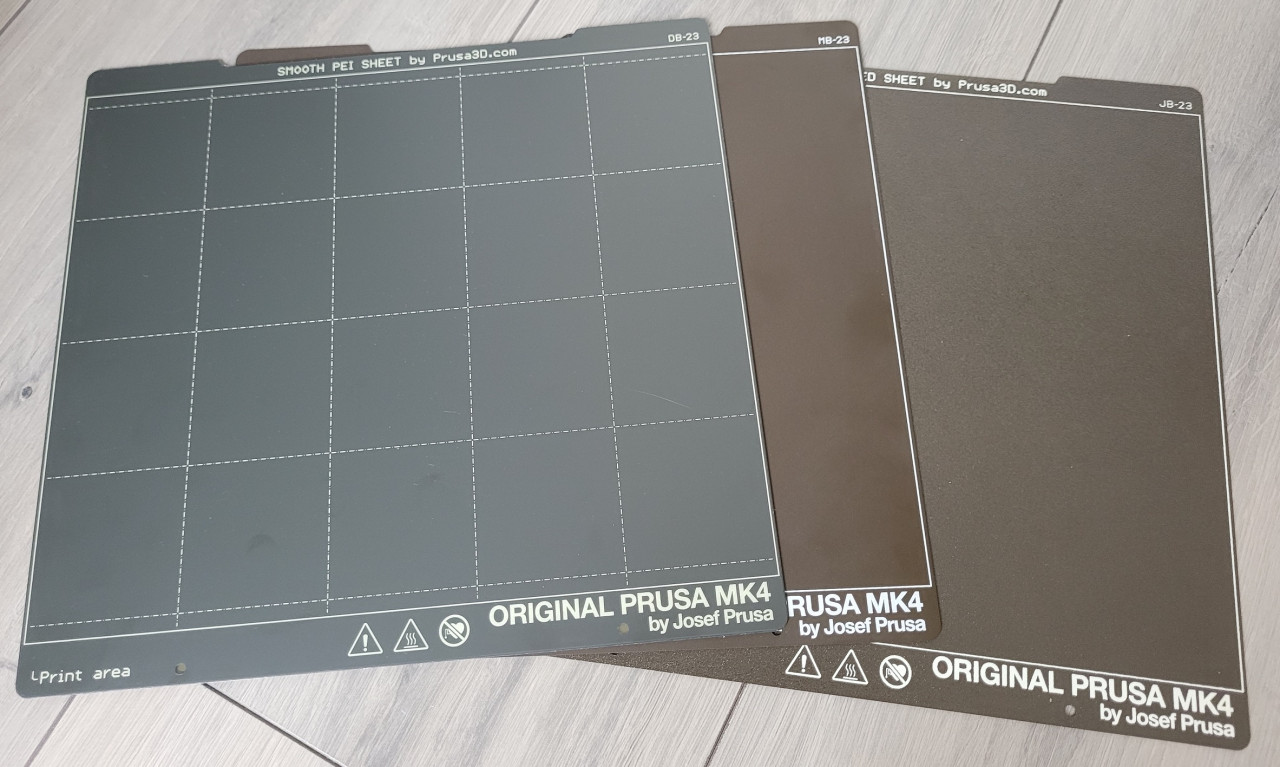

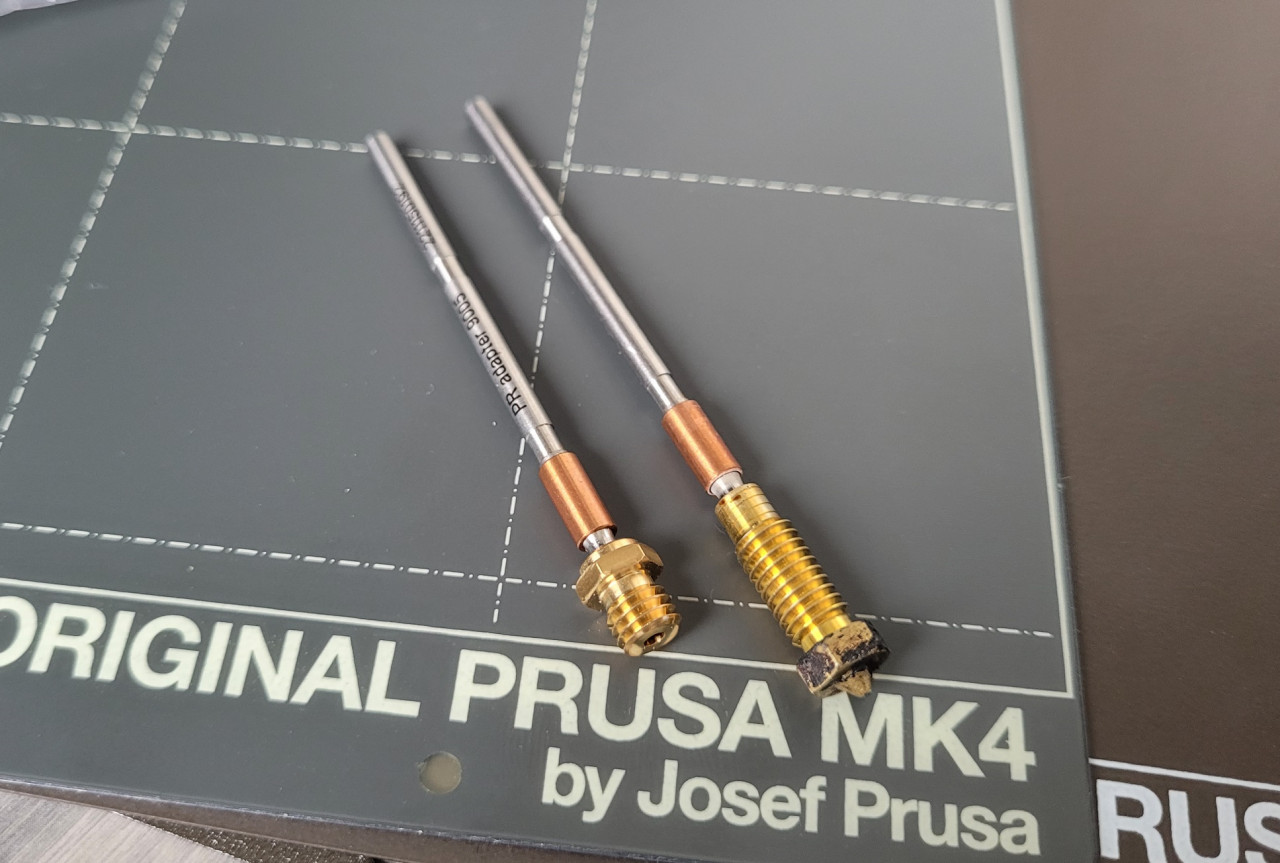

Ein weiteres Highlight sind die drei mitgelieferten Druckbleche mit glatter-, texturierter und satinierter Oberfläche, die mit unterschiedlichen Hafteigenschaften bestechen. Bei uns lag außerdem ein Adapter für den Nextruder bei, der die Installation von unterschiedlichen V6 Druckdüsen ermöglicht. wer abrasives Material drucken möchte, kann auch zur E3D Prusa MK4/XL ObXidian Düse greifen.

Inbetriebnahme

Der Prusa MK4 kommt einsteigerfreundlich daher und bietet einen Installationsmanager, der nach dem ersten Start ausgeführt wird und verschiedene Funktionstest initialisiert. Joseph selbst begrüßt uns auf dem neuen Display. Während dem Installationsprozess wird unter anderem ein Selbsttest durchgeführt, bei dem unter anderem die Temperatursensoren getestet werden. Insgesamt wurden vier davon verbaut, darunter auch einer im Heatbreak. Spannend geht es dann mit dem Wägezellentest weiter, bei dem der Benutzer mit seinem Finger kurz die Druckdüse antippen muss. Danach werden die Endpunkte der einzelnen Achsen geprüft. Auf klassische mechanische Endschalter wird auch diesmal verzichtet, da Prusa die Endpositionen über die Schrittmotorentreiber löst. Grobgesagt können diese zwischen Normalbetrieb und Kollision mit den Endpunkten der Linearwelle unterscheiden und setzen diesen Punkt dann als Endpunkt.

Nach dem Installationsprozess können über das gut strukturierte Menü verschiedene Einstellungen wie die WiFi-Anbindung durchgeführt werden. Dabei wird ein USB-Stick, der im Lieferumfang enthalten ist, rechts am Display in den USB-Port gesteckt. Es wird eine Datei generiert, die auf dem Datenträger kopiert und vom Anwender an einem Rechner bearbeitet werden muss. Über einen Texteditor wie Notepad++ wird diese Datei geöffnet und Benutzername und Passwort des Heimnetzes eingetragen. Der USB-Stick wird dann wieder mit dem Prusa MK4 verbunden und die Credentials geladen. Unmittelbar danach sollte der Zugang via WiFi verfügbar sein. Verbinden kann man sich mit dem Gerät z.B. über Prusalink, Octoprint und viele weitere.

Mainboard und Display

Der neue Prusa MK4 hat ein neues Mainboard spendiert bekommen, das vom tschechischen Unternehmen selbst entwickelt wurde. Auch das Farbdisplay ist neu und bietet zahlreiche Features inklusive Status RGB-Beleuchtung an der Unterseite. Bei dem Display handelt es sich um ein Touch-Screen, das aber im Auslieferungszustand (Stand Mai 2023) noch ohne Funktion ist. Das sollte aber mit zukünftigen Updates behoben werden.

Die Menüführung ist beim MK4 neu und etwas anders als beim MK3 gegliedert, kann aber nach Belieben angepasst werden. Es gibt das eigentliche Menü mit Print, Preheat, Filament, Calibrate, Settings und Info und einen Fußteil mit den Temperaturen von Hotend und Druckbett. Eine Übersicht der vollständigen Menüführung gibt es hier.

Firmware und Slicer

Unser Drucker wurde mit der Firmware Version 4.6.1 ausgeliefert. Es ist wichtig zu wissen, das Prusa vor allem jetzt zu Beginn der Auslieferungsphase viele neue Updates mit neuen Features herausbringt. Dazu zählt auch das Input Shaping, um einen schnelleren 3D-Druck bei gleichzeitig weniger Ghosting zu erreichen. Aber auch am PrusaSlicer wird ständig weiterentwickelt. Aktuell gibt es eine Version, die für den Prusa MK3/MK3S geslicte Objekte MK4-kompatibel generiert.

Als dieser Test entstand, gab es die Geräte-Firmware Version 4.7.1, in der unter anderem der Selbsttest verbessert wurde. Auch gibt es eine xBuddy Revisions Unterstützung, um aktuelle und kommende Hardware bzw. Mainboards mit unterschiedlichen Chips bzw. Revisionen zu unterstützen. Der Anwender muss sich also nicht selbst darum kümmern, die korrekte Firmware auszuwählen.

Aktuell bietet Prusa3D die neue Firmware 5.0.0 an, die unter anderem Features wie Input Shaper, Pressure Advance and Precise stepping unterstützt. Weitere Informationen dazu weiter unten im Text.

Perfekte erste Layer

Prusa MK3/MK3S Besitzer kennen das Problem, dass das z-Adjustment mit sich bringt. Es will manchmal nicht so wirklich mit der ersten Schicht klappen. Und ist erst einmal die erste Schicht mit PLA kalibriert, kommen neuen Probleme dazu. Möchte man ABS oder PC drucken und heizt den Drucker vorher lange auf, heizt sich auch die PINDA auf. In Kombination mit der Umgebungstemperatur werden die Messwerte verfälscht und die erste Schicht passt nicht mehr. Entweder ist die Düse zu nah am Druckbett oder zu weit davon entfernt und es kommt im schlimmsten Fall zu Warping. Der MK4 geht da mit dem Wägezellensensor, der eine perfekte erste Schicht ermöglicht, einen neue Weg.

Der Nextruder ermöglicht zudem die Verwendung von Druckdüsen verschiedener Hersteller. Ist die Nozzle kürzer oder länger, is das kein Problem, da der Wägenzellensensor den Abstand zwischen Druckbett und Druckdüse vor jedem Druckvorgang neu berechnet.

Nun ist es aber so, dass eine perfekte erste Schicht nicht immer von Vorteil ist. Bei Materialen wie ABS oder PC möchte man z.B. auf einer pulverbeschichteten Druckplatte das Material leicht auf das Druckbett pressen, um die Haftkraft zu vergrößern. Das kann man während dem Druck mit einem langen Druck auf den Funktionsknopf tun und die Düse während dem Druck leicht senken.

So schön die Wegezellesensor-Technik auch ist, birgt sie auch ein Risiko. Ist die Düse verdreckt, wird eventuell die erste Schicht nicht korrekt berechnet. Denn die Düse wird dabei als Messpunkt verwendet und da sollte kein austretendes Material dazwischenliegen. Prusa hat sich da aber etwas feines einfallen lassen. Beim Vorheizen wird die Druckdüse nicht voll aufgeheizt, sondern nur vorgeheizt. Bei PLA sind das z.B. 170°C. Das hat den Vorteil, dass das Filament anfangs kaum herausläuft und gleichzeitig stets dieselbe Temperatur für den Kalibrierungsvorgang verwendet wird. Dadurch können Messpunkte durch Veränderung der Druckfläche infolge thermischer Dehnung nicht verfälscht werden. Das war beim Prusa MK3S ein großes Problem, da sich unterschiedliche Temperaturwerte auch auf die PINDA auswirkten. Das Ergebnis waren teils große Abweichungen in der ersten Schicht. Es gibt auch die Möglichkeit, dass der MK4 die Düse selbst durch das Abtupfen vor dem Druck reinigt. Wenn es allerdings zu einem Druckdüsen-Reinigungsfehler führt, könnte das ein Indiz dafür sein, dass die Nozzle zu stark verunreinigt ist. Ich vermute mal, dass sich der Drucker bei der ersten Initialisierung einen Wert merkt und dann den Istwert damit abgleicht. Ist die Abweichung zu hoch, muss die Nozzle mit einer Messingbürste gereinigt werden. Daher habe ich mir angewöhnt, die Druckdüse nach jedem Druckvorgang kurz zu reinigen bzw. mit der Messing Bürste zu säubern.

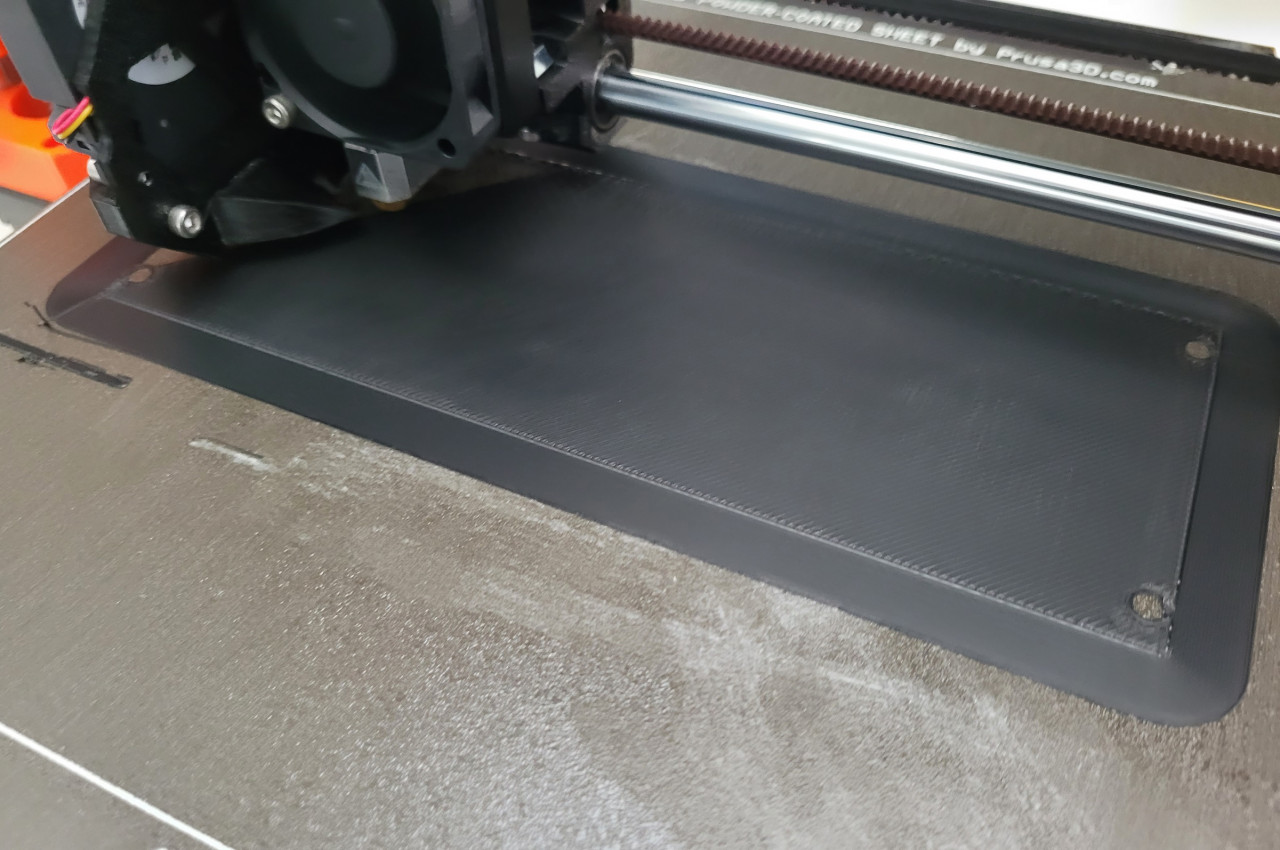

Beim MK4 gibt es kein Mesh Bed Leveling und auch keine Korrektur mehr. Diesen Schritt übernimmt die Wägezelle, die exakt für jeden Punkt einen Messwert hinterlegt, indem sie jedes Mal das Druckbett leicht berührt und somit sehr präzise arbeitet. Wir hatten beim MK3 oftmals Abweichungen, bei denen der Drucker trotz Mesh Bed Level Correction keine konstanten Ergebnisse lieferte. Das ist beim MK4 anders. Die erste Schicht ist über das gesamte Druckbett perfekt. Das bedeutet, dass man die Druckbettoberflächen bzw. Stahlbleche einfach tauschen kann und trotzdem jedes Mal eine perfekte erste Schicht erhält. Das funktioniert auch mit Glas sehr gut, was früher umständlich über den GCODE und einem schnellen Wechsel möglich war. Vermessen wird übrigens immer nur der Druckbereich, der für den Druck erforderlich ist. Das macht auch Sinn, denn bei einem Benchy in der Mitte des Druckbetts muss dann nicht das gesamte Druckbett ausgemessen werden.

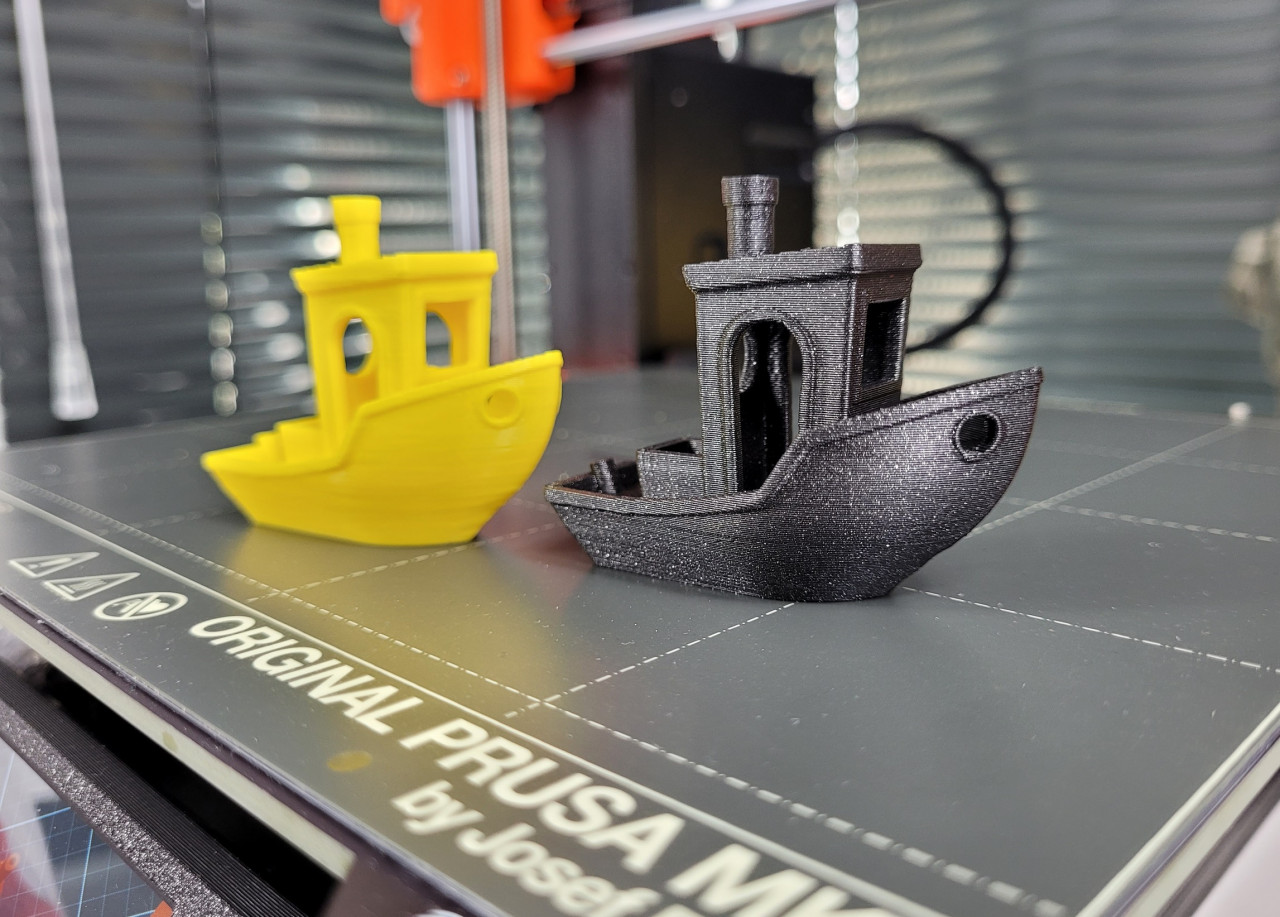

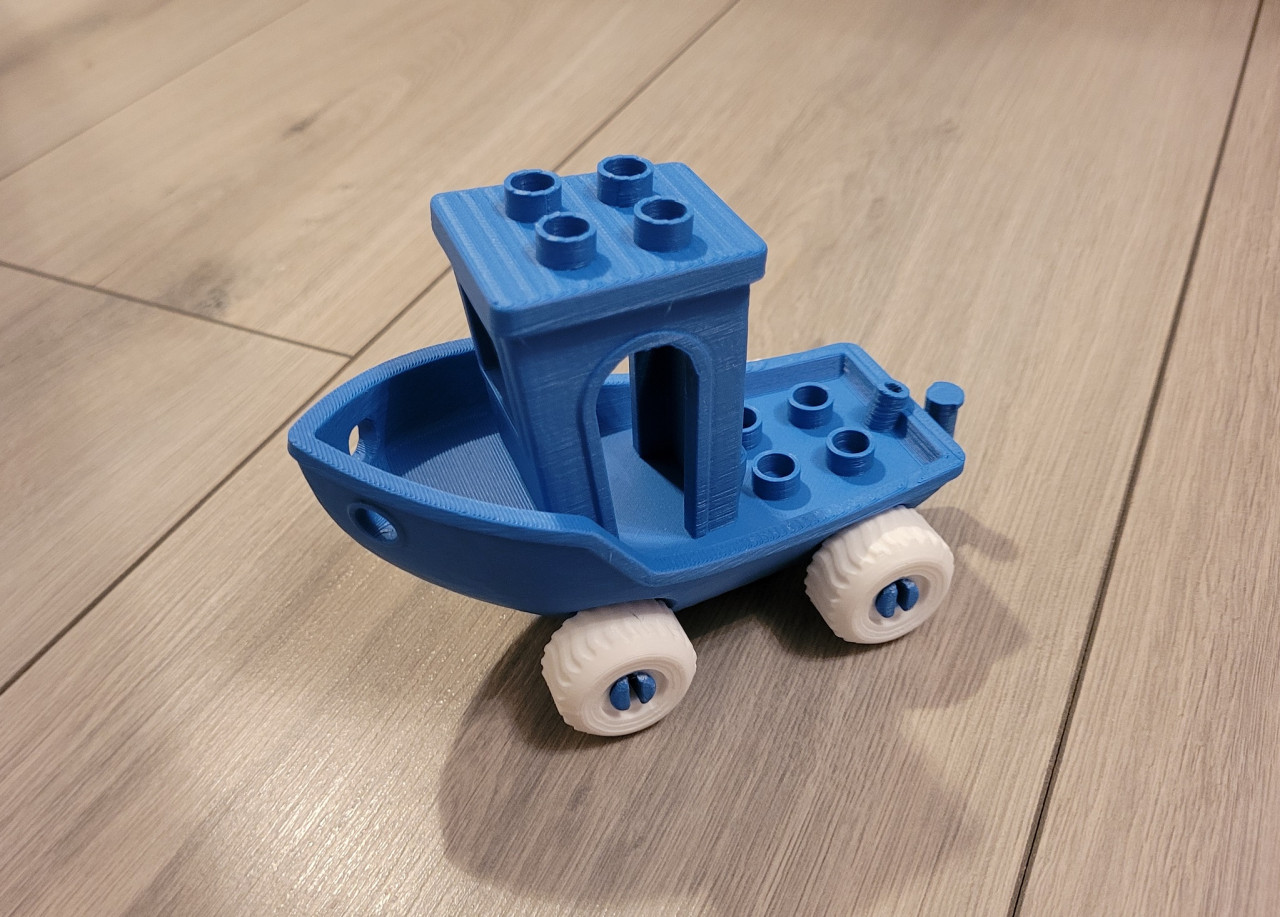

Der erste Druck

Unser erster Druck ist das Benchy, das wir innerhalb von 30 Minuten mit 0.2mm Layerhöhe gedruckt haben. Der Druckvorgang wird dabei wie folgt initialisiert. Unabhängig vom Material wird zunächst das entsprechende Model im Display angezeigt. Mit einem Druck auf Print wird der Aufheizvorgang eingeleitet. Nachdem 170°C an der Druckdüse erreicht worden sind, wird zunächst kalibriert. Die Düse wird vorher vom Drucker gereinigt, wobei es nicht schaden kann, diese grundsätzlich sauber zu halten, damit die Wegezellensensopren auch richtig messen. Danach wird weiter aufgeheizt und der Druckvorgang gestartet.

Was beim ersten Druck auffällt, ist die Tatsache, dass beim Preheat z.B. für PLA nur bis 170°C aufgeheizt wird. Erst wenn Filament durchgeschoben wird oder der Druck gestart wird, wird auf die Zieltemperatur aufgeheizt. Wir vermuten Mal, dass durch diese konstante Temperatur von 170°C die Sensoren vor dem Kalibrieren nicht beeinflusst werden. Denn je nach Materialwahl würde die Druckdüse unterschiedliche Temperaturwerte ausgleichen und durch thermische Gegebenheiten die Sensoren beim Kalibrieren für die erste Schicht beeinflussen. Nach dem Kalibrierungsvorgang wird die Düse bis zur eingestellten Temperatur vorgeheizt. Leider hat das aber auch einen Nachteil. Wer vorher ABS oder PC-Filament vearbeitet hat, möchte eventuell länger vorheizen, damit es nicht zu Verstopfungen kommt. Hier bleibt einem dann nur der Weg über Control/Temperature/Nozzle Temperature, um die Temperatur manuell einzustellen. Das Heizbett wird beim Preheat übrigens stets bis zur Zieltemperatur vorgeheizt.

Auch der Filamenttausch funktioniert an sich gut. Der MK4 merkt sich stets das verwendete Filament und gibt sogar eine Warnung aus, sollte mit einem anderen als dem eingeführten Material gedruckt werden. In unserem Fall haben wir mit Polycarbonat bei 270°C gedruckt. Soll danach mit PLA oder PETG gedruckt werden, muss zunächst “Unload Filament” gewählt werden. Sobald die Druckdüse auf 270° aufgeheizt wurde, kann das Material extrudiert werden. Nach der Entnahme des Filaments fragt der Assistent, welches Material eingeführt werden soll. Wird dann z.B. PLA gewählt, heizt der MK4 die Druckdüse auf 215°C auf. Das bedeutet im Klartext, dass das PLA eingeführt und solange extrudiert wird, bis unte im Display die Ziletemperatur erreicht worden ist. Nur so werden einerseits Reste vom PC-Filament herausgetrieben, und andererseits ein Verstopfen der Düse verhindert.

Uns ist leider auch diesmal aufgefallen, dass die vom Slicer ermittelte Druckzeit oft nicht mit der realen Druckzeit übereinstimmt. Die Druckzeit verlängert sich mit zunehmender Größe und Komplexität der Objekte. Bei einer ermittelten Druckzeit von 8 Stunden beträgt die tatsächliche Druckzeit rund 9 Stunden. Das lässt sich aber nicht immer ganz genau abschätzen. Der Assistent auf dem Display ist übrigens sehr hilfreich, auch wenn man manchmal die schnelle Menüführung des Vorgängers vermisst.

Input Shaper und Geschwindigkeit

Prusa hat seinen MK4 zum Verkaufsstart mit Input Shaping beworben. Allerdings ist diese Technik zu dem Zeitpunkt noch nicht verfügbar gewesen. Bei dieser Technik werden über einen Beschleunigungssensor Resonanzen gemessen und mittels Firmware ausgeglichen. Weniger Vibrationen bei höheren Druckgeschwindigkeiten helfen unter anderem, um Ghosting größtenteils zu eliminieren.

Der MK4 liefert aber nicht nur bessere Ergebnisse als sein Nachfolger, sondern ist auch wesentlich schneller. Die neuen 0.9° Schrittmotoren bieten mehr Schritte und sollen unter anderem vertikale Artefakte minimieren. Also ein besseres Druckbild liefern.Mit der aktuellen Firmware 5.0.0 (Stand 25.10.2023) liefert der Hersteller nun auch Features wie Input Shaper, Pressure Advance and precise stepping nach. Input Shaper ist ein Features, dass das sogenannte Ghosting unterdrückt. Aus technischer Sicht werden dabei Resonanzvibrationen minimiert. Damit sind deutlich höhere Geschwindigkeiten und Beschleunigungen möglich. Gleichzeitig minimiert es durch die schnellen Bewegungen Stringing. Das dürfte vor allem für Prototypen interessant sein, da die Druckgeschwindigkeit enorm gesteigert werden kann.

Pressure Advance gehört ebenfalls zu den Neuerungen ab Firmware 5.0.0 und ermöglicht eine Qualitätssteigerung, indem der Anpressdruck der Druckdüse während einem Druckvorgang angepasst wird. In Kombination mit Input Shaper ermöglicht dies schnelle und qualitativ hochwertige Drucke in einer wesentlich kürzerer Zeit.

Beide Features verlangen eine ausgeklügelte Schrittmotorsteuerung. Deshalb hat Prusa3D eine Implementierung von Precise Stepping vorgenommen. Dies ermöglicht hochpräzises Timing der Schrittmotoren. Und das Input Shaping funktioniert sehr gut. Zudem gibt es anders als z.B. bei einem Voron 2.4 kaum Masse zu bewegen, was ein Vorteil ist.

Die Installation der Firmware ist extrem einfach. Wer seinen 3D-Drucker nicht direkt neben einem Rechner stehen hat, kann auch keine Serielle Schnittstelle nutzen. Glücklicherweise lässt sich die Firmware Datein auch direkt auf einen USB-Stick laden und dirrekt am Prusa MK4 ausführen. Eine Beschreibung dazu gibt es hier.

Ein ganz wichtiger Punkt, der in kaum einem Artikel erwähnt wird, ist das Warping. Hohe Geschwindigkeiten führen insbesondere bei ABS/ASA oder PC zu Warping. Bei größeren Objekten lässt sich das auch durch eine Umhausung nicht ganz ausschließen. Werden nun Prototypen oder finale Objekte um ein Wesentliches schneller gedruckt, neigt das Material auch zu mehr Warping. Zudem werden vor allem dünne Wände nicht immer sauber gedruckt, weshalb Input Shaping mit Bedacht bewählt werden sollte. Für funktionelle Objekte geht das aber vällig in Ordnung.

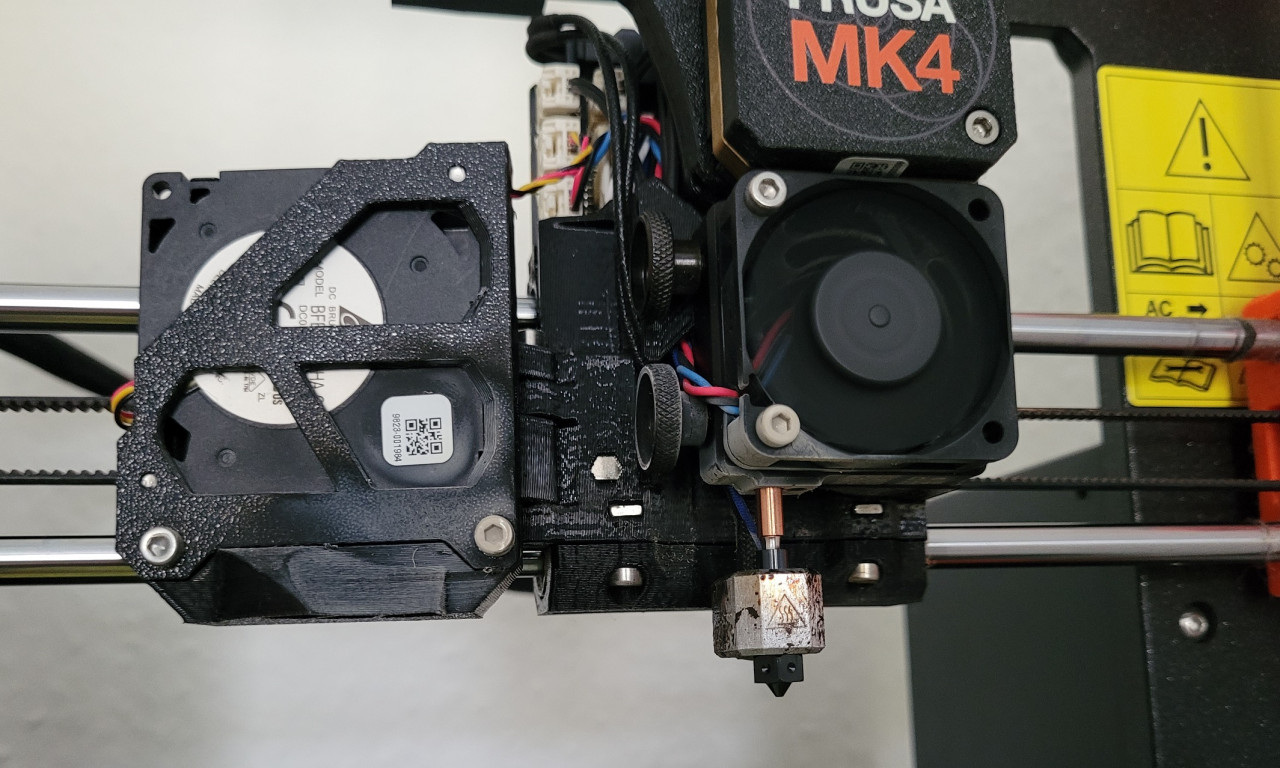

Montage und Demontage vom Nextruder

Der Nextruder ist einfach zu warten. Eine Neuerung ist die integrierte Platine, die an die Hartk PCB vom Voron erinnert. Dadurch müssen Kabel nicht mehr über lange Wege zum Mainboard geführt werden, sondern können alle an eine Platine angeschlossen werden, von der dann nur noch ein einziges Kabel zum Mainboard führt.

Klappt man die einseitige Bauteilkühlung auf, kann das Hotend schön von allen Seiten gereinigt werden. Zum Entfernen des Hotends müssen die beiden Rändelschrauben gelöst und die Kabel ausgesteckt werden. Die Düsen gibt es in verschiedenen Durchmessern, sind aber auch relativ teuer. Glücklicherweise hat uns Prusa den Nextruder V6 Nozzle Adapter beigelegt. Damit können auch andere Düsen genutzt werden.

Wer abrasive Materialien wie ABS oder Polycarbonat mit Kohlefaseranteil drucken möchte, sollte zu einer gehärteten Düse greifen oder alternativ zu der E3D ObXidian Nozzle. Die ObXidian Nozzle ist eine hochwertige Düse, die speziell für abrasive Materialien und für den Druck bei hohen Temperaturen entwickelt wurde.

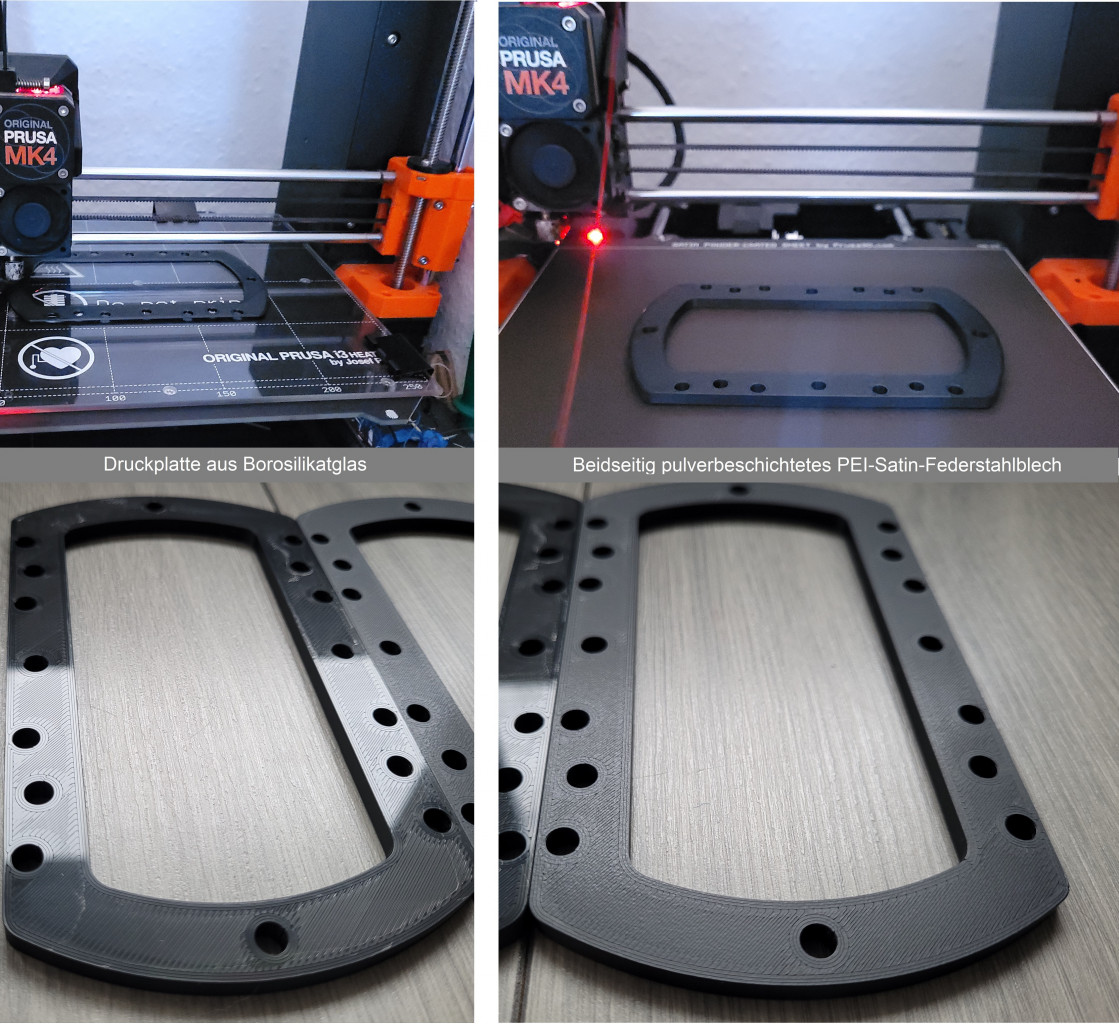

Druckauflagen

Für den Prusa MK4 gibt es verschiedene Druckbettauflagen mit unterschiedlichen Oberflächen. Dank der Wägezellentechnologie können auch Druckplatten aus Borosilikat verwendet werden. Das mühsame anpassen des Abstands zwischen Offsets für den Abstand zwischen Druckbett und Druckdüse mittels GCode entfällt damit komplett.

Für Drucke mit PLA und PETG eignet sich insbesondere das beidseitig pulverbeschichtetes PEI-Satin-Federstahlblech. Die Oberfläche ist matt und leicht strukturiert. Das doppelseitig strukturierte PEI pulverbeschichtetes Federstahlblech eignet sich ebenfalls für zahlreiche Materialen, erzeugt aber aufgrund der Oberflächenbeschichtung einen ausgeprägten strukturierten Look. Dafür ist es kompatibel mit fast allen Materialien. Wer überwiegend mit PLA druckt, kann auch zur Federstahldruckplatte mit glatter doppelseitiger PEI-Schicht greifen. Leider scheint die Haftung bei einigen Druckplatten von Prusa mit den Jahren etwas abgenommen zu haben. Bei den neueren Exemplaren bekommen wir teilweise sogar mit PLA Objekten leichtes Warping. Ansonsten macht das mit dem Prusa MK4 einen irrsinnigen Spaß, verschiedene Druckbettauflagen auszuprobieren, ohne sich um die Kalibrierung der ersten Schicht zu kümmern.

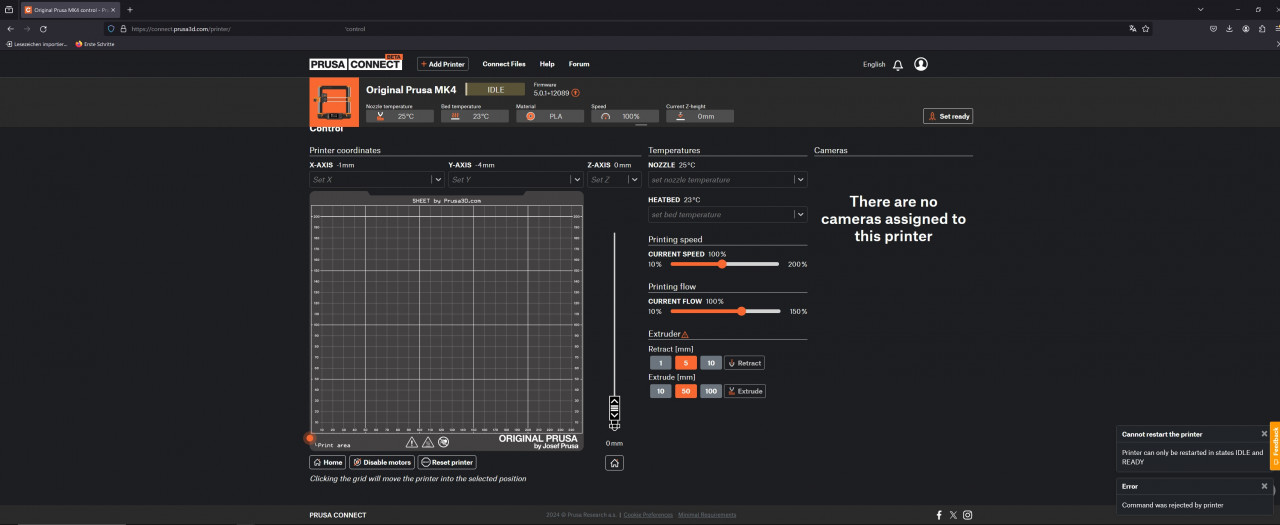

Prusa Link und Prusa Connect

Der Prusa MK4 kann sowohl direkt als auch aus der Ferne gesteuert werden. Für eine Remoteverbindung bietet Prusa3D seinen Benutzern die Möglichkeit, Prusa Link oder Prusa Connect zu nutzen. Ausführliche Anleitungen zur Einrichtung gibt es hier.

Prusa Link ist eine Anwendung, die Offline läuft. Das bedeutet, dass sich sowohl der Rechner als auch der Prusa MK4 beide im selben Netzwerk befinden müssen. Die Anwendung beinhaltet wichtige Statusanzeigen wie Drucktemperatur und -status und erlaubt den Upload von GCODE auf den USB Stick des 3D-Druckers. Das Interface ist einfach und gut strukturiert, allerdings auch sehr abgespeckt. Es fehlen grundlegende Features wie eine umfangreiche Sortierfunktion der Dateinamen. Darüber hinaus ist der Upload ist der Dateien über WLAN extrem langsam.

Prusa Connect ist eine Platform, die über connect.prusa3d.com zu erreichen ist. Die Anmeldung erfolgt über Benutzername und Passwort. Für die Einrichtung ist außerdem ein Passwort erforderlich, das vom 3D-Drucker generiert und bei der Online-Einrichtung aus Prusa Connect eingegeben werden muss. Prusa Connect hält sehr viele nützliche Features bereit, die in Prusa Link nicht verfügbar sind. Zudem kann der Zugriff auch außerhalb des Heimnetzwerks erfolgen. Der Upload von GCODE erfolgt entweder direkt auf dem USB-Strick des 3D-Druckers oder in die Cloud. Ein Upload über den PrusaSlicer ist nach entsprechender Konfiguration ebenfalls möglich. Es kann sogar die Firmware darüber aktualisiert werden. Leider gibt es auch bei Prusa Connect einige Nachteile. So ist die Webcam-Unterstützung ist sehr ausbaufähig. Die Bildübertragung erfolgt mit einem alten Smartphone, mit dem ein QR-Code auf demn MK4-Display gescannt wird. Dadurch gelangt man auf eine Webseite, wo das Smartphone mit dem Prusa Account verbunden wird. Das Smartphone wird damit zur Webcam, allerdings nicht in Echtzeit.

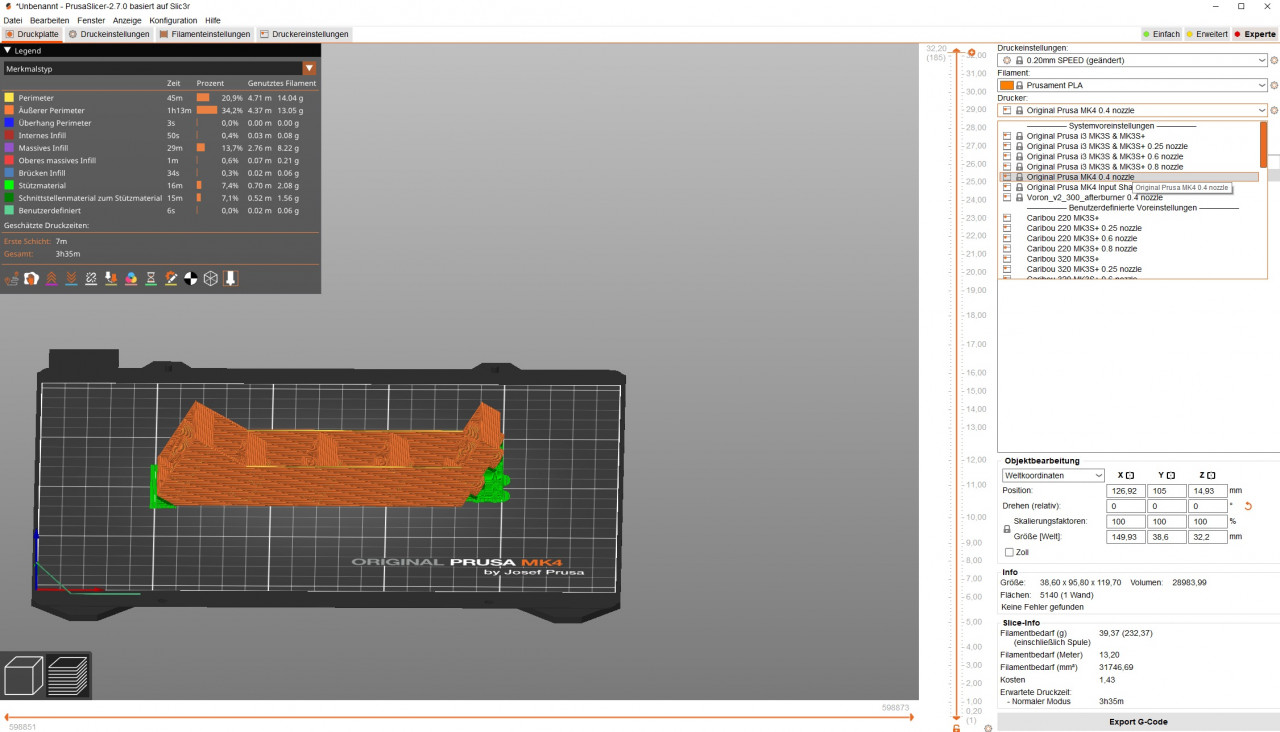

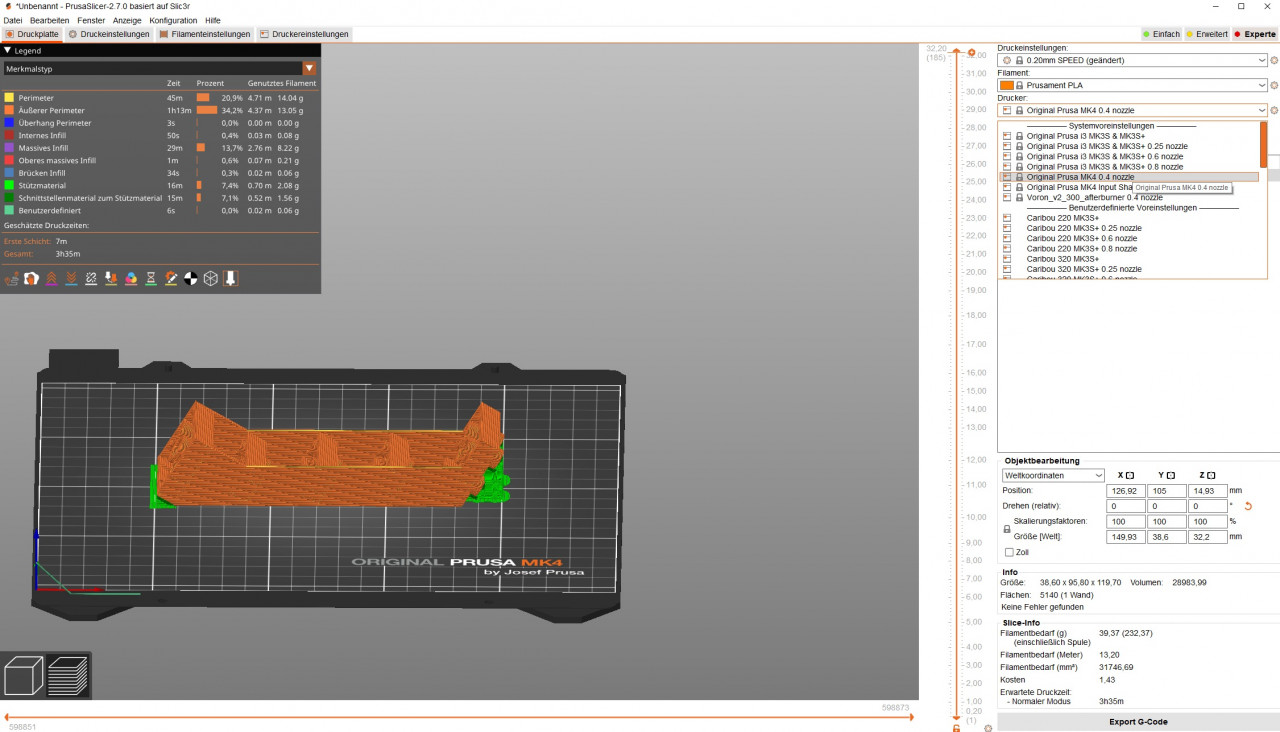

Slicer Profile

Der PrusaSlicer ist eine von Prusa selbst entwickelte Slicer-Software. Sie basiert auf dem Open-Source-Projekt Slic3r und bietet mittlerweile sehr viele innovative Features. Wir nutzen die Slicer-Software für verschiedene 3D-Drucker wie Original Prusa MK4, Original Prusa MK3S, Caribou 320 Duet und Voron 2.4. Beim MK4 ist zu beachten, dass für das Input Shaping ein anderes Druckerprofil ausgewählt werden muss.

Prusa MK4 oder BambuLab

In den letzten Monaten gab es viel Trubel rund um die neuen BambuLab Drucker. Leider blieb das für einige Hersteller nicht ohne Folgen, weshalb einige davon Insolvenz anmelden mussten. Aber ist dieser Hype um BambuLab Drucker berechtigt? Vor allem von Influenzern werden diese Produkte hochgelobt, aber oftmals ohne viel Hintergrundwissen. Ein Punkt ist die Geschwindigkeit. Mechanische Bauteile, die dermaßen beansprucht werden, haben eine kürzere Lebensdauer. Ein weiterer Punkt ist das fehlende Open Source, wodurch technische Modifikation wie z.B. am Hotend nicht möglich sind. Und dann wäre da noch die Teilebeschaffung. Bei Bambu gibt es die Ersatzteile oft nur beim Hersteller, während der Prusa auf Open Source setzt und viele Teile überall erhältlich sind. Wer sich einen vernünftigen 3D-Drucker mit guter Teilebeschaffung und Wartbarkeit kaufen möchte, sollte zum Prusa MK4 greifen. Zudem liefert der Hersteller hier sehr viele Hintergrundinformationen und das auch noch mehrsprachig.

Fazit

Die 3D-Drucker von Prusa gehören für mich bis heute zu den besten Open Source Projekten auf dem Markt. Es sind solide und zuverlässige Arbeitsmaschinen und dank engagierter Entwickler und Community gibt es immer wieder neue Entwicklungen oder Verbesserungen.Der MK4 sieht neben dem MK3 nahezu identisch aus. Dennoch hat sich bei dem Prusa MK4 sehr viel getan, wie die Entwickler in einigen Videos gezeigt. In diesem Preissegment sind die 3D-Drucker von BambuLab die wohl größte Konkurrenz für Prusa. Daher muss man sich als Endnutzer die Frage stellen, wie wichtig einem das Open Source Prinzip oder die Ersatzteilbeschaffung samt Support sind. Prusa zeigt immerhin seit der Gründung im Jahr 2009, dass Ersatzteile teilweise bis heute beschafft werden können und das die Prusa 3D-Drucker bis ins kleinste Detail modifiziert werden können. Ein weiteres Argument für den MK4 sind die Upgrades, denn jedes Vorgängermodell lässt sich mittels Upgradekit umrüsten. In Sachen Geschwindigkeit hat BambuLab teilweise die Nase vorne, allerdings wirkt sich das vor allem auf die Stabilität der Teile sowie auf die Optik aus. Ein weiterer Vorteil vom MK4 ist die Drucklautstärke. Ein Kritikpunkt beim MK4 war, dass zum Release noch nicht alle Funktionen vorhanden waren. Das hat Prusa mittlerweile aber größtenteils aufgeholt. Die Wägezellentechnologie, die verschiedenen Druckbettauflagen und die neuen Features wie Input Shaping sind gute Gründe, sich einen Prusa MK4 zuzulegen.