Wer in die Welt des 3D-Drucks eintauchen möchte, muss sich auch mit einer riesigen Materialvielfalt auseinandersetzen. Für technisch anspruchsvolle Anwendungen kommen vor allem Kunststoffe wie Polycarbonat (PC) zum Einsatz. Das CarbonX PC-Filament von 3DXTECH vereint die Stärken von PC-Filament mit denen von Carbon. Und mit einer Glasübergangstemperatur von 143°C gehört es zu den wohl hitzebeständigsten Materialien, die es derzeit auf dem Markt gibt. In unserem Test haben wir das 3DXTECH CarbonX PC-Filament, das uns freundlicherweise von Filamentworld zur Verfügung gestellt worden ist, näher unter die Lupe genommen.

Beitragsinhalt

Die Wahl des richtigen Druckmaterials kann gerade im industriellen Bereich entscheidend sein. Während klassische Kunststoffe wie ABS, PLA, oder PETG eher in allgemeine Anwendungen Verwendung finden, sind für technisch anspruchsvolle Projekte Kunststoffe wie Nylon und Polycarbonat die erste Wahl. Doch nicht alle Filamente mit der Bezeichnung “PC” sind gleich. Einige sind sogenannte Co-Polymere, um das Drucken von Polycarbonat zu vereinfachen. Die Eigenschaften von Polycarbonat werden dadurch jedoch geschwächt. 3DXTECH setzt bei seinem CarbonX PC-Filament auf reines Polycarbonat (>80% Anteil), das mit Kohlenstofffasern (<20% Anteil) verstärkt ist. Damit bietet der Hersteller aus den USA das wohl widerstandsfähigste und hitzebeständigste PC-Filament mit Carbon an.

Verpackung

3DXTECH produziert Filament mit höchsten Qualitätsstandards. Das US-Unternehmen bietet neben den Standard-Filamentsorten wie PLA, PETG und ABS auch Materialien für technisch anspruchsvolle Anwendungen im industriellen Bereich an. Durch die innovativen Eigenschaften heben sich die Kunststoffe deutlich von der Konkurrenz ab. Das Filament liefert 3DXTECH in einer schlichten und umweltfreundlichen Verpackung aus, auf der die notwendingsten Informationen aufgedruckt sind. Die Filamentrollen selbst sind in einem widerverschließbaren Vakuumbeutel mit einem Päckchen Silica-Gel verpackt. Je nach Material ist der Beutel lichtundurchlässig. Die Spulen sind akkurat gewickelt und das Material weist sehr geringe Durchmesserabweichungen auf.

Voraussetzungen

Polycarbonat ist hygroskopisch, was bedeutet, dass es aktiv Feuchtigkeit aus der Luft aufnimmt. Deshalb sollte das Material an einem kühlen und trockenen Ort gelagert werden. Das PC-Filament sollte nach dem Öffnen bei Nichtgebrauch in einem vakuumversiegelten oder wiederverschließbaren Beutel mit Trockenmittel aufbewahrt werden. Als sehr nützlich haben sich Küchenvakuumierer erwiesen. Theoretisch lässt sich auch leicht feuchtes Polycarbonat drucken, was jedoch die Eigenschaften des Materials deutlich abschwächt. Um das Material zu trocknen, kann es in einem Ofen bei maximal 120°C für 4 Stunden getrocknet werden.

Polycarbonat neigt außerdem zu Warping. Die Carbon-Partikel verstärken diesen Effekt und erschweren das Drucken des Materials. Darüber hinaus ist Carbon abrasiv, weshalb eine Druckdüse aus gehärtetem Stahl oder Edelstahl verwendet werden sollte. Auch sollte der 3D-Drucker in der Lage sein, Temperaturen von mindestens 310°C zu erreichen, auch wenn das Verarbeiten des Filaments bereits ab 270°C möglich ist. Ein geschlossener Bauraum und eine beheizte Druckplatte (Buildtak oder PEI-Druckplatte mit Dimafix oder Printafix) sind ausdrücklich zu empfehlen. Das Heizbett sollte dabei für Temperaturen bis 120°C ausgelegt sein.

Wie bereits erwähnt, sollte für den Druck von Polycarbonat mit Kohlefaseranteil eine Druckdüse verwendet werden, die für abrasive Materialien ausgelegt ist. Der Düsendurchmesser sollte dabei nicht kleiner als 0.4mm sein und die Schichthöhe 60% des Düsendurchmessers nicht über- oder unterschreiten. Bei einer 0.4mm Druckdüse entspricht das einer Schichthöhe von 0.25mm. Wer mit einer Schichthöhe unter 0.25mm Filament mit Carbon druckt, der muss mit einem deutlichen Gegendruck am Hotend rechnen. Das führt zu einer unzureichenden Zufuhr des Materials. Die Folge kann eine eingefressene Kerbe im Filament durch das Antriebsrad sein.

Druckbarkeit

Das Polycarbonat ist ein Thermoplast und wird unter anderem zur Herstellung von Panzerglas verwendet. Es ist widerstandsfähig, schlagfest und temperaturbeständig. Im kalten Zustand kann es gebogen und geformt werden, ohne dass es reißt oder sich verformt. Reines Polycarbonat ist deutlich schwieriger zu verarbeiten als Co-Polymere. Durch die Zugabe von Carbon-Partikel wird die Schlagfestigkeit des Materials nochmals deutlich verstärkt. Das Drucken des Filaments wird damit aber auch wesentlich schwieriger.

Die erste Schicht ist essentiell für einen erfolgreichen Druck. Deshalb sollte die Druckdüse sehr nah an das Druckbett gefahren werden und die Druckgeschwindigkeit unter 30mm/s betragen. Zudem sollte der Lüfter ausgeschaltet werden und nur unter bestimmten Umständen mit maximal 5-7% ab der 3 Schicht angesteuert werden, um beispielsweise leichte Überhänge besser drucken zu können. Theoretisch können für Überhänge auch Support-Strukturen generiert werden. Der Wert für den sogenannten “Gap” sollte 0.3-0.4mm (Standardmäßig für PLA: 0.1-0.15mm) betragen. Das Supportmaterial sollte dann aber unmittelbar nach dem 3D-Druck entfernt werden.

Die Druckbetttemperatur sollte für eine optimale Haftung mindestens 110-120°C betragen. Die Verwendung einer Dauerdruckplatte wie z.B. BuildTak kann dabei sehr hilfreich sein, sollte jedoch nicht mit Druckbetttemperaturen von mehr als 125°C genutzt werden. Alternativ kann auch eine PEI-Druckbettunterlage verwendet werden, die mit Dimafix oder einem alternativen Klebestift bestrichen wird. Die meisten Klebestifte sind bis Temperaturen von ca. 110°C ausgelegt, halten aber auch Temperaturen von bis zu 140°C stand. Das Nano Polymer Adhesive von VisionMiner ist relativ neu auf dem Markt und wird für Polycarbonat empfohlen. Alternativ kann auch ein sogenanntes “Raft” mit ABS-Material gedruckt werden, auf dem dann das eigentliche 3DXTECH CF-PC Filament haften kann. Dadurch wird zum einen eine bessere Schichthaftung gewährleistet und gleichzeitig das Lösen des “Rafts” vom eigentlich Objekt erleichtert.

Die Druckdüse (für abrasive Materialien) sollte für einen ersten Testdurchlauf auf mindestens 280°C aufgeheizt werden. Die optimale Extrusionstemperatur betrug in unserem Test jedoch 300°C. Gedruckt wurde mit 60% des Düsendurchmesser. Der Infill beträgt 30%. Die richtige Balance zwischen Schichthöhe, Druckgeschwindigkeit und Drucktemperatur ist entscheident für gute Druckresultate. Daher sollten einige Testläufe absolviert werden, bevor größere Objekte damit gedruckt werden. Eine zu geringe Temperatur führt zu einer unzureichenden Schichthaftung. Eine zu hohe Temperatur hat Stringing bzw. Oozing zur Folge. Auch ist es wichtig den Filamentdurchmesser nachzumessen und diesen in der Slicer Software anzupassen. In unserem Fall betrug der durchschnittliche Durchmesser 1,77mm. Wird der Wert nicht angepasst, kann es zu einer Überextrusion- oder Unterextrusion kommen, da mehr oder weniger Material gefördert wird.

Slicer-Einstellungen

| Parameter | Wert |

|---|---|

| Infill Density/Pattern | 35%/Grid |

| Layer Height | 0.2 mm (Optimal: 0.25 mm) |

| Brim | Ja, bei größeren Objekten |

| Printing Temperature | 280-310°C (Optimal: 302°C) |

| Build Plate Temperature | 110-140°C (Optimal: 120°C mit Dimafix Klebestift) |

| Flow | 100% |

| Retraction Distance | 0.8 (Direct-Extruder) |

| Print Speed | 10-35% (Optimal: 20 mm/s) |

| Fan Speed | Aus; Brückenventilatorgeschwindigkeit: 15% (Optimal: 7% bei leichten Überhängen, 9% bei größeren Überhängen) |

Weitere Informationen zum 3DXTECH CarbonX PC-Filament erhalten Sie auf der Filamentworld-Webseite.

PCPointer-Tipp: Extrusions-Multiplikator kalibrieren

Materialbedingt kann es bei Filament zu einer Überextrusion kommen. Dafür gibt es mehrere Gründe wie z.B. Abweichungen im Filamentdurchmesser. Das führt unter Umständen dazu, dass das gedruckte Objekt aus geometrischer Sicht von dem CAD-Model abweicht.

Üblicherweise wird für jede neue Filamentrolle je nach Material und Eigenschaften die optimale Drucktemperatur mittels eines TempTowers ermittelt und anschließend Parameter wie Druckgeschwindigkeit und Retraction an den Eigenschaften des Materials angepasst. Es gibt jedoch einen weiteren wichtigen Parameter, der angepasst werden sollte: Der Extrusions-Multiplikator bzw. die Flussrate.

Das Kalibrieren des Extruder Multiplikator setzt voraus, dass die E-Steps pro mm in der Firmware korrekt gesetzt sind. Wenn z.B. 100mm Filament gefördert werden, dann sollten auch exakt 100mm extrudiert werden.

Ein weiterer Faktor ist der Filamentdurchmesser, der vor dem Kalibrierungsvorgang überprüft werden sollte. Der Extruder-Mutiplikator ist standardmäßig auf 1 bzw. 100% gesetzt. Damit wird zunächst ein 40x40x40 mm Quadrat ohne Infill, Boden und Decke (=0) und mit einer Konturen (Spiralfasenmodus entspricht einer Kontur) gedruckt. Anschließend wird die Wandstärke aller vier Seiten gemessen und ein Durchschnittswert gebildet. Das Ergebnis wird dann mit dem Kontur-Parameter in der Slicer-Software (Druckeinstellungen/Erweiterte Einstellungen/Konturen) verglichen. In unserem Test betrug die gemessene Wandstärke 0.6mm und die Wandstärke in der Slicer-Software 0.45mm. Üblicherweise werden 15-20% auf den Nozzledurchmesser draufgerechnet. Aus diesem Grund beträgt die Wandstärke bei einer 0.4mm Nozzle normalerweise 0.48mm statt 0.45mm.

Um die Extrusionsrate noch genauer kalibrieren zu können, kann auch eine doppelte Wandstärke (Konturen: 2; Kontur-Extrusionsbreite: 0.45mm ) eingestellt werden. Dadurch fließt auch die Haftung zwischen den Wänden mit ein.

Mit folgender Formel lässt sich der Multiplikator ermitteln:

2xEingestellte Wandstärke/Gemessene Wandstärke = Multiplikator

2×0.45/0.98 = 0.918 (entspricht 92%).

Weitere Informationen dazu gibt es auf der Prusa3D-Webseite.

Druckergebnisse

Qualitativ hochwertiges Polycarbonat ohne Zusätze ist etwas schwieriger als PETG oder ABS zu verarbeiten. Zusätzlich wird durch den beigemischten Anteil an Kohlefasern (Carbon) der 3D-Druck wesentlich erschwert. Dennoch konnten wir bereits nach einigen Testdurchläufen sehr gute Druckergebnisse erzielen.

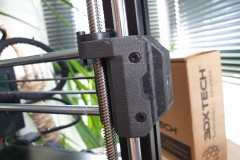

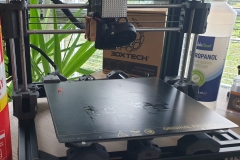

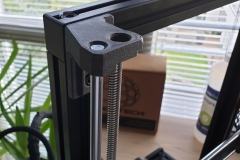

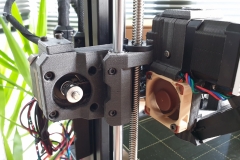

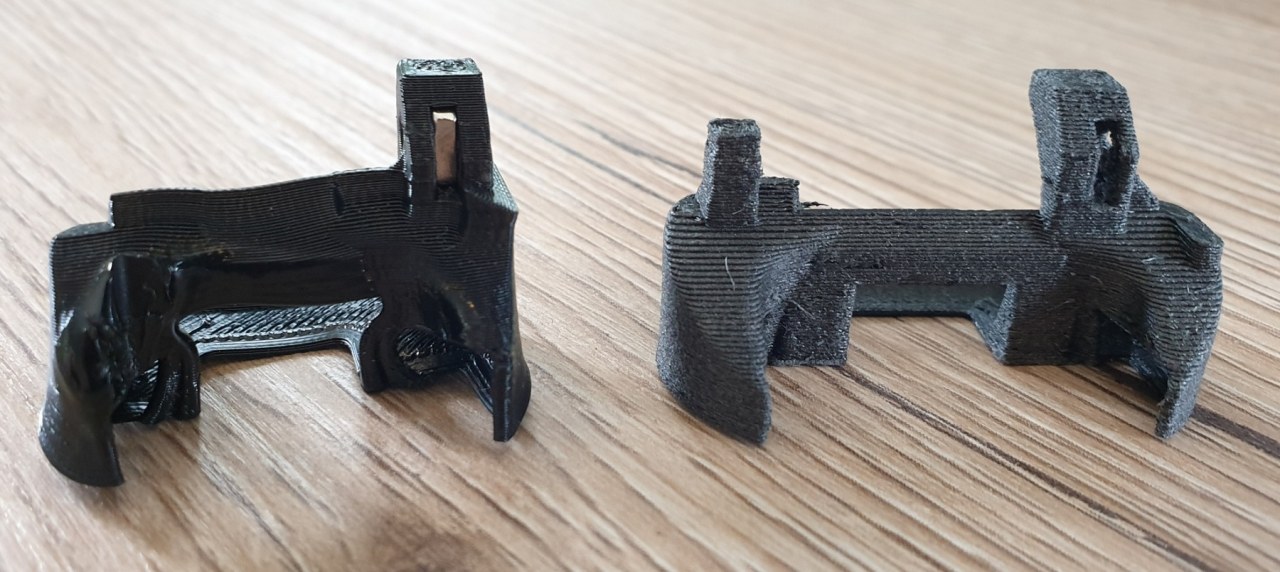

Für unseren Artikel Prusa i3 MK3S Mod – Mosquito Upgrade haben wir alle 3D-Druckerteile mit dem 3DXTECH Carbon X PC Filament verarbeitet, um anschließend in einer Druckerkammer Hochtemperatur-Kunststoffe wie PEEK verarbeiten zu können. Die Komponenten wurden dabei sowohl mechanisch als auch thermisch hoch belastet und halten auch nach mehreren hundert Druckstunden hohen Temperaturen (Hotend: 415°C | Druckbett: 140°C | Druckkammer: 60°C) stand. Bei der Verarbeitung von Materialien wie PEEK hat das Hotend in unserem Test Temperatur von bis zu 450°C erreicht. Das 3DXTECH Carbon X PC Filament scheint aber auch davon nicht beeindruckt zu sein, wie unten stehendes Bild zeigt.

Das 3DXTECH CF-PC Filament lässt sich ab einer Schichthöhe von 0.25mm sehr gut verarbeiten. Für detaillierte Objekte oder dünne Wände ist es eher weniger geeignet. Auch das Entfernen von Stützstrukturen ist nicht einfach. Mit einem Dualextruder und speziellem Filament für Stützstrukturen werden hier die besten Druckergebnisse erzielt. Das CF-PC lässt sich nach dem Druck sehr gut mit Schleifpapier bearbeiten.

Fazit

Das 3DXTECH CF-PC Filament richtet sich vor allem an fortgeschrittene und professionelle Anwender, die auf technisch anspruchsvolle Materialien setzen. Das Filament gehört mit einem Tg von 147°C zu den wohl hitzebeständigsten Materialien, die es derzeit auf dem Markt gibt. Zudem weist es eine sehr schöne Oberflächenbeschaffenheit auf und ist gleichzeitig extrem widerstandsfähig. Da es keine hohen Temperaturen erfordert, kann es praktisch mit jedem 3D-Drucker verarbeitet werden, der über einen Standard Vollmetall-Hotend und einer Stahldruckdüse verfügt. Das 3DXTECH CF-PC eignet sich für viele Anwendungen wie DIY-Drohnenrahmen oder 3D-Druckerteile und bekommt von uns eine ganz klare Kaufempfehlung.