3D-Drucker werden werksseitig mit angepassten Parametern in der Firmware ausgeliefert. Dennoch kann es sowohl bei neuen als auch bei modifizierten Geräten nötig sein, den Extruder zu kalibrieren. Das Kalibrieren der sogenannten E-steps legt die zu fördernde Menge an Filament fest. Bei nicht kalibrierten Extrudern kann es zu einer Over-Extrusion oder Under-Extrusion kommen. In diesem Artikel zeigen wir, wie ein Extruder typischerweise kalibriert wird.

Jeder 3D-Drucker-Besitzer wird irgendwann mit dem Problem der Über- oder Unterextrusion konfrontiert. Dafür gibt zunächst zwei wesentliche Stellschrauben und zwar den Extruder selbst und den Extrusions.Multiplikator in der Slicer-Software.Wird zu wenig Material gefördert, kommt es zur Lückenbildung und das gedruckte Objekt wird brüchig. Bei einer Überextrusion wird viel zu viel Material gefördert, was sich vor allem in Abweichungen der Dimensionierung widerspiegelt. Dabei lässt sich der Extruder auf eine einfache Weise kalibrieren.

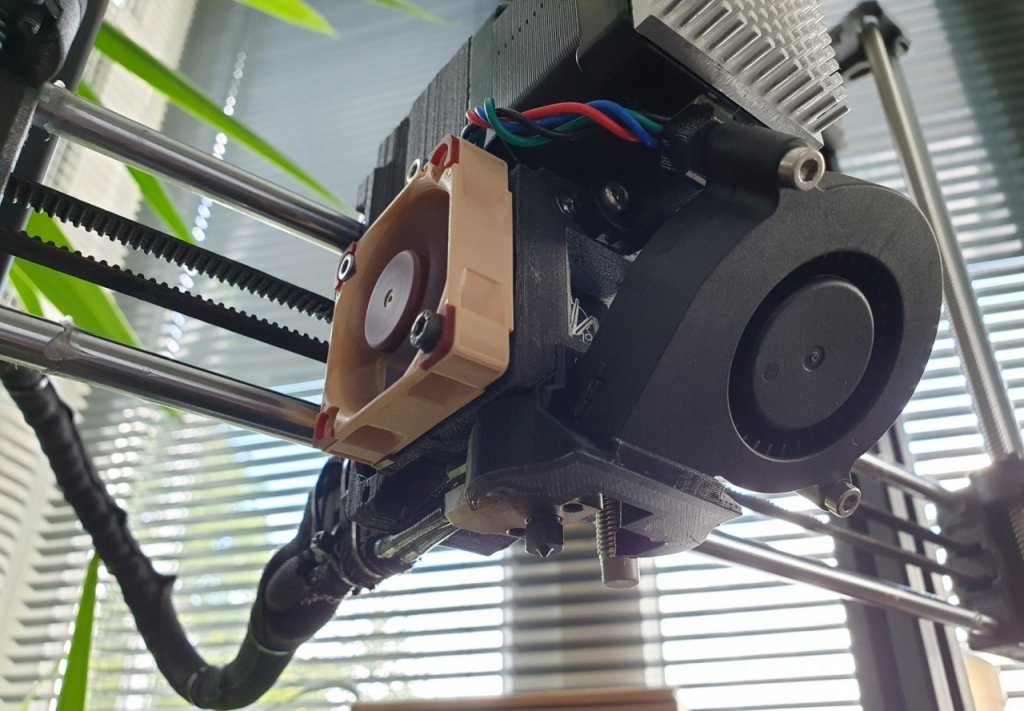

Extruder kalibrieren

Insbesondere bei Modifikationen am Hotend oder dem Extruder-Motor sollten die E-Steps neu kalibriert werden, um die gewünschte Menge an Material auch tatsächlich zu fördern. Standardmäßig ist in der Prusa i3 MK3S-Firmware der Wert auf E=280 gesetzt.

Grundsätzlich sind die Extruder-Steps nicht materialabhängig. Deshalb sollte die Kalibrierung optimalerweise ohne Druckdüse durchgeführt werden, um den Widerstand zu minimieren. Alternativ kann über ein Terminal die Extrudergeschwindigkeit, mit der das Material gefördert wird, angepasst werden. Diese Geschwindigkeit entspricht nicht der Geschwindigkeit, mit der sich die X,Y und Z-Achsen während dem Druckprozess bewegen.

1. Schritt

Druckdüse für PLA auf 215°C vorheizen und Zugriff mittels Terminal (z.B. OctoPi) ermöglichen, um mit dem 3D-Drucker kommunizieren zu können. Die Parameter für die Steps können prinzipiell auch über die Firmware aktualisiert werden. Wenn der EEPROM jedoch aktiviert ist, befindet sich darin auch dauerhaft der ursprüngliche Wert. Nach dem Flashen der Firmware wird demnach stets der im EEPROM gespeicherte Wert abgerufen. Entweder wird der EEPROM deaktiviert oder aber die Steps über ein Terminal eingetragen und gespeichert.

2. Schritt

Eine Abfrage der aktuellen Steps mit dem folgendem Befehl starten:

M503Als Antwort erhält man unter anderem folgende Zeile mit den aktuellen Steps:

Recv: echo:Steps per unit:Recv:echo: M92 X100.00 Y100.00 Z400.00 E280.00

2. Schritt

Die Geschwindigkeit, mit der das Filament vom Extruder gefördert werden soll, wird mittels folgendem Befehl in der EInheit mm/min festgelegt:

G1 F100Der Wert 100mm/min entspricht ~1,67 mm/s. Eine höhere Geschwindigkeit könnte dazu führen, dass sich das Material in der Druckdüse staut und den tatsächlichen Wert verfälscht.

3. Schritt

Mithilfe eines Messschiebers wird ab dem Filamenteingang (Extrudereingangsseite) gemessen die Stelle am Filament markiert werden, die exakt 120mm (12cm) vom Extrudereingang entfernt ist.

4. Schritt

Nun werden im Terminal zwei Befehle ausgeführt, um zunächst den Extruderstand zu nullen und anschließend 100mm Material zu fördern:

G92 E0G1 E100

5. Schritt

Wenn der Extruder korrekt kalibriert ist, sollten nun vom Extrudereingang bis zur markierten Stelle am Filament exakt 20mm (2cm) zu messen sein.

Sind es über 2cm, dann wurde nicht genug Material gefördert und die Steps sollten erhöht werden. Bei unter 2cm wurde anscheinend zu viel Material gefördert. Dann sollten die Extruder-Steps heruntergesetzt werden.

Der korrekte Wert wird über den Dreisatz ermittelt. Wir haben 120mm Filament markiert und 100 mm extrudiert. In unserem Beispiel erhalten wir als Rest 27.254mm statt 20mm. Demnach wurden 120-27,254mm=92,746mm extrudiert. Mit folgender Formel wird der E-Parameter ermittelt:

E-Step = 100/92,746 * 280.00 = 301,9Den neuen Wert kann man mit folgenden Befehlen setzen und dauerhaft speichern:

M92 E301,9M500

Der Extruder sollte regelmäßig und nach jedem Druckdüsenwechsel kalibriert werden.

6. Schritt

Nachdem der Extruder kalibriert wurde, sollte der tatsächliche Filamentdurchmesser mit einem Messschieber ermittelt werden und in der Slicer-Software eingetragen werden. Anschließend wird ein Viereck mit zwei Konturen, ohne Boden und ohne Decke gedruckt. Nun wird mit einem Messschieber der Wert jeder der vier Wände gemessen und ein Durchschnittswert gebildet. Der Wert geteilt durch die Anzahl an Konturen (in unserem Fall 2) sollte mit dem in der Slicer-Software eingegebenen Wert für die Extrusionsbreite (Kontur bzw. Wand) übereinstimmen. Ansonsten sollte die Flussrate für jedes Material angepasst werden.

7. Schritt

Im letzten Schritt gilt es den optimalen Abstand zwischen der Druckdüse und dem Druckbett zu bestimmen. Unser Tipp: Ein Schicht testweise ohne Filament drucken und während dem Druckprozess ein etwas dickeres Blatt (z.B. einem Werbeflyer) zwischen Druckdüse und Druckbett schieben und so lange am “Live adjust Z“-Parameter drehen, bis ein gewisser Widerstand beim Hin- und Herschieben wahrnehmbar ist. Außerdem sollte bedacht werden, dass der Abstand zwischen Druckdüse und Druckbett bei Hochleistungsmaterialien variieren kann. In unserem Test betrug unser “Live adjust Z“-Wertfür PLA -0.858 mit einer Borosilikat–Glasplatte. Beim Druck von PEEK (410°C/135°C) betrug der “Live adjust Z“-Wert -1.250. Durch die höhere Temperature hat sich der Abstand zwischen der Druckdüse und dem Druckbett vergrößert.

Extrusions-Multiplikator kalibrieren

Materialbedingt kann es bei Filament zu einer Überextrusion kommen. Dafür gibt es mehrere Gründe wie z.B. Abweichungen im Filamentdurchmesser. Das führt unter Umständen dazu, dass das gedruckte Objekt aus geometrischer Sicht von dem CAD-Model abweicht.

Üblicherweise wird für jede neue Filamentrolle je nach Material und Eigenschaften die optimale Drucktemperatur mittels eines TempTowers ermittelt und anschließend Parameter wie Druckgeschwindigkeit und Retraction an den Eigenschaften des Materials angepasst. Es gibt jedoch einen weiteren wichtigen Parameter, der angepasst werden sollte: Der Extrusions-Multiplikator bzw. die Flussrate.

Das Kalibrieren des Extruder Multiplikator setzt voraus, dass die E-Steps pro mm in der Firmware korrekt gesetzt sind. Wenn z.B. 100mm Filament gefördert werden, dann sollten auch exakt 100mm extrudiert werden.

Ein weiterer Faktor ist der Filamentdurchmesser, der vor dem Kalibrierungsvorgang überprüft werden sollte. Der Extruder-Mutiplikator ist standardmäßig auf 1 bzw. 100% gesetzt. Damit wird zunächst ein 40x40x40 mm Quadrat ohne Infill, Boden und Decke (=0) und mit einer Konturen (Spiralfasenmodus entspricht einer Kontur) gedruckt. Anschließend wird die Wandstärke aller vier Seiten gemessen und ein Durchschnittswert gebildet. Das Ergebnis wird dann mit dem Kontur-Parameter in der Slicer-Software (Druckeinstellungen/Erweiterte Einstellungen/Konturen) verglichen. In unserem Test betrug die gemessene Wandstärke 0.6mm und die Wandstärke in der Slicer-Software 0.45mm. Üblicherweise werden 15-20% auf den Nozzledurchmesser draufgerechnet. Aus diesem Grund beträgt die Wandstärke bei einer 0.4mm Nozzle normalerweise 0.48mm statt 0.45mm.

Um die Extrusionsrate noch genauer kalibrieren zu können, kann auch eine doppelte Wandstärke (Konturen: 2; Kontur-Extrusionsbreite: 0.45mm ) eingestellt werden. Dadurch fließt auch die Haftung zwischen den Wänden mit ein.

Mit folgender Formel lässt sich der Multiplikator ermitteln:

2xEingestellte Wandstärke/Gemessene Wandstärke = Multiplikator2×0.45/0.98 = 0.918 (entspricht 92%).

Weitere Informationen dazu gibt es auf der Prusa3D-Webseite.