Beitragsinhalt

Aufbauanleitung

Im Rahmen dieses Artikels haben wir uns dazu entschlossen, den Aufbau nicht im Detail zu dokumentieren. Es gibt einige sehr gute Anleitungen sowie ein Video von Nero 3D, die viele Aufbauschritte gut abdecken. Wir gehen lediglich auf Abweichungen zwischen den Kits und Mods näher ein und zeigen, worauf es bei der Einrichtung und Nivellierung ankommt.

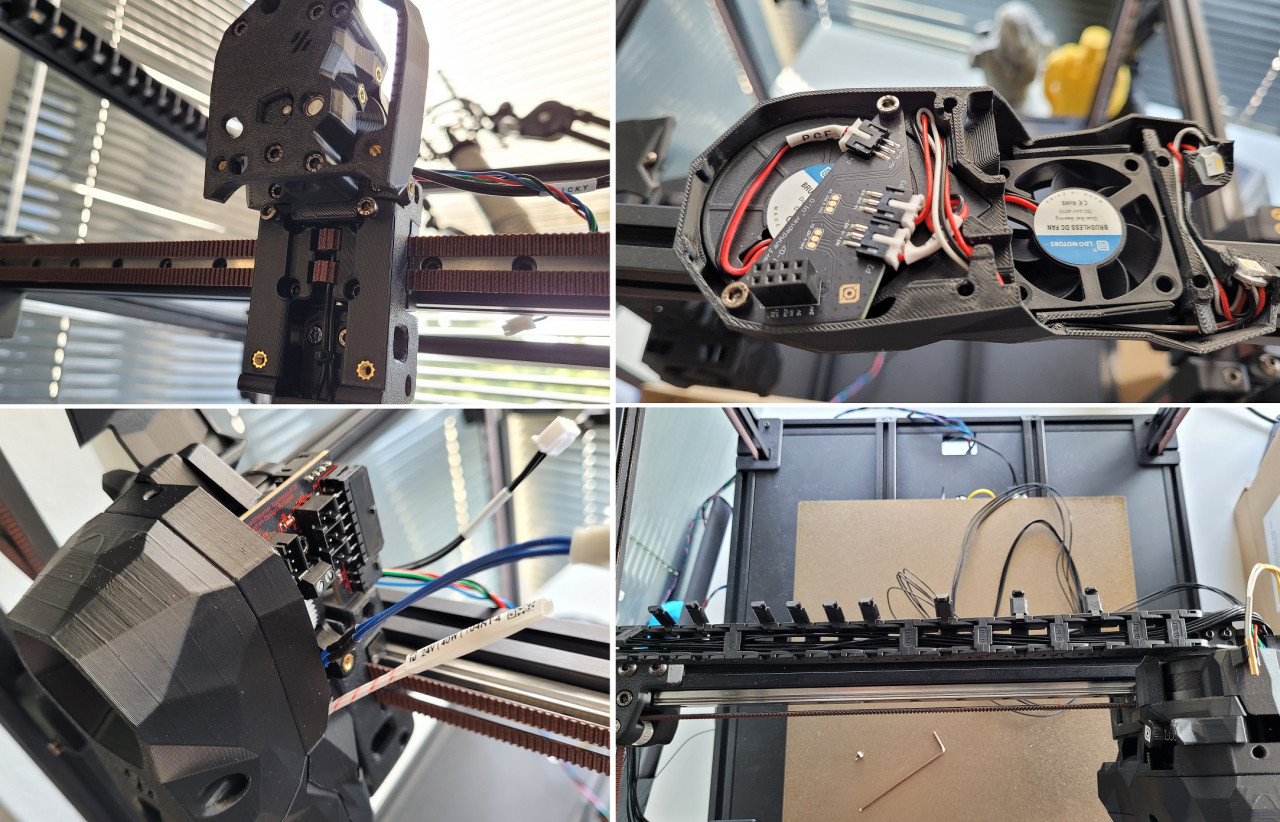

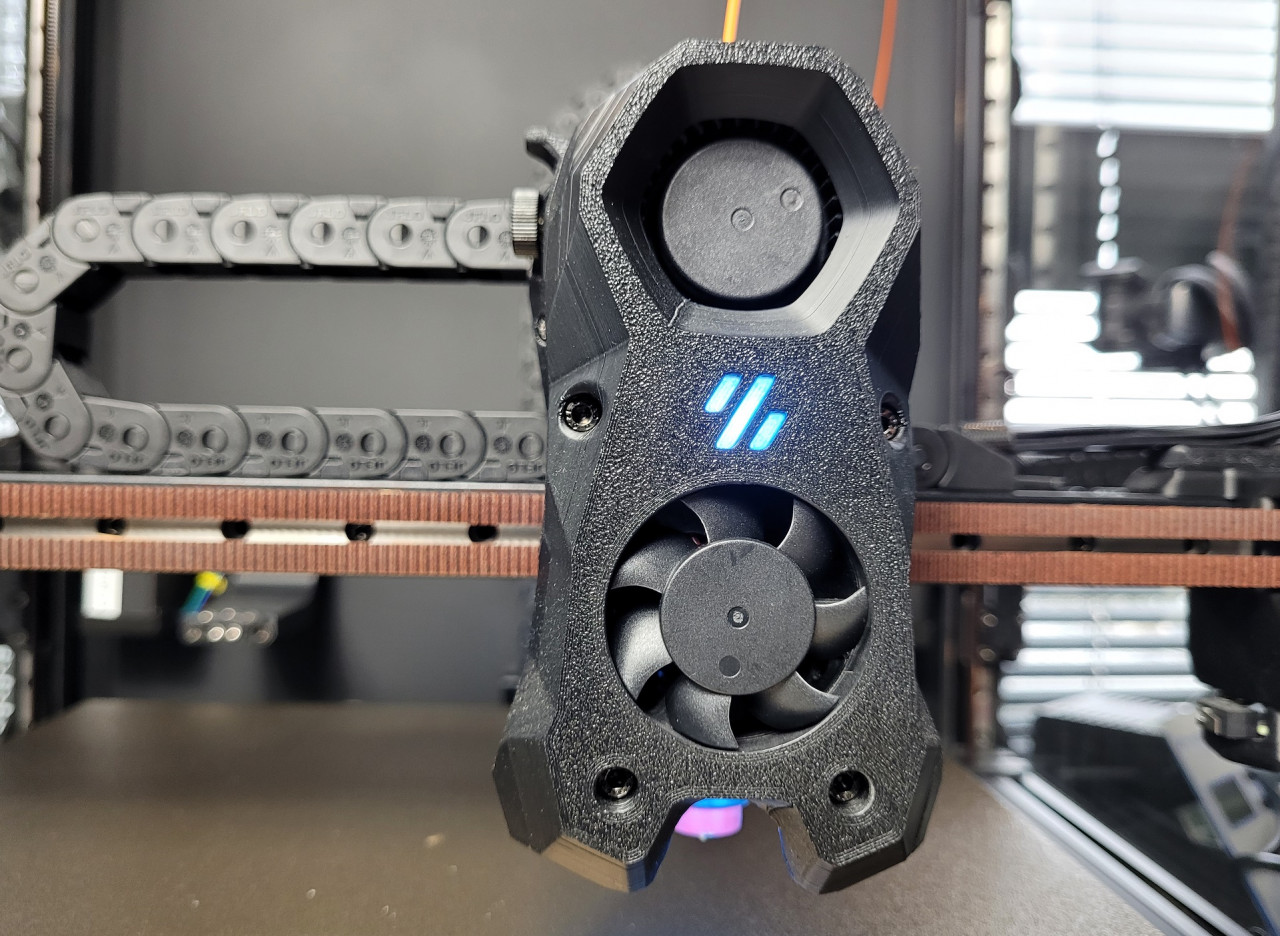

Die Aufbauanleitung von LDO ist sehr strukturiert und detailliert umgesetzt worden. Um damit arbeiten zu können, sollte man den Inhalt seines Kits kennen. Unser Kit enthält beispielsweise von LDO modifizierte PCBs für den Stealthburner. Dabei handelt es sich um eine neuere Extrudergeneration, für die, wie schon beim Vorgänger (Afterburner), diverse Komponenten angebaut werden können. Kompatibel zum Stealthburner sind Hotends wie E3D V6, Dragon, diverse Phaetus Hotends sowie Rapido Micro und Revo Voron. Auch Mods für das Mosquito Hotend und Magnum/-Plus mit mehr Durchfluss sind verfügbar. Das Mosquito Hotend wird offiziell nicht mehr vom Voron Team unterstützt. Dazu gibt es verschiedene Gründe und Gerüchte, auf die wir nicht näher eingehen möchten. Das Kit von LDO beinhaltet im Prinzip alles, um den Stealthburner inklusive Clockwise 2 zu bauen.

Beim Aufbau haben wir uns zunächst an die offizielle Anleitung gehalten. Dennoch ist die erste Anlaufstelle die LDO Dokumentation, da einige Montage- und Druckteile von der offiziellen Anleitung leicht abweichen können. Zusätzlich gibt es noch ein hilfreiches Video von Nero3D, das wir jedem nur wärmstens empfehlen können.

Über die LDO Anleitung gelangt man zunächst zur allgemeinen Aufbauanleitung. Das ist unser Startpunkt. Wer sich die Plastikteile liefern lässt, sollte unbedingt auch das Github Repository besuchen. Dort unbedingt vergleichen, ob auch wirklich alle Teile aktuell sind. Der Aufbau kommt dem Bauen mit LEGO-Steinen ziemlich nah, ist aber nur etwas für erfahrene Anwender. Zumindest sollte man schonmal etwas ähnliches gebaut haben bzw. Baupläne kennen. Und wer noch keine Erfahrung damit gemacht hat, kann sich mit dem neuen Kit von LDO trotzdem an den Aufbau eines Vorons herantasten. Wir haben bisher lediglich Erfahrungen mit dem Prusa i3 MK3S und dem Caribou 320 Duet sammeln können. Trotzdem waren wir in der Lage, den Voron gleich auf Anhieb aufzubauen und in Betrieb zu nehmen. Das Kit enthält alle Teile passend zugeschnitten und abgezählt, so dass kaum improvisiert werden muss.

Mechanischer Aufbau

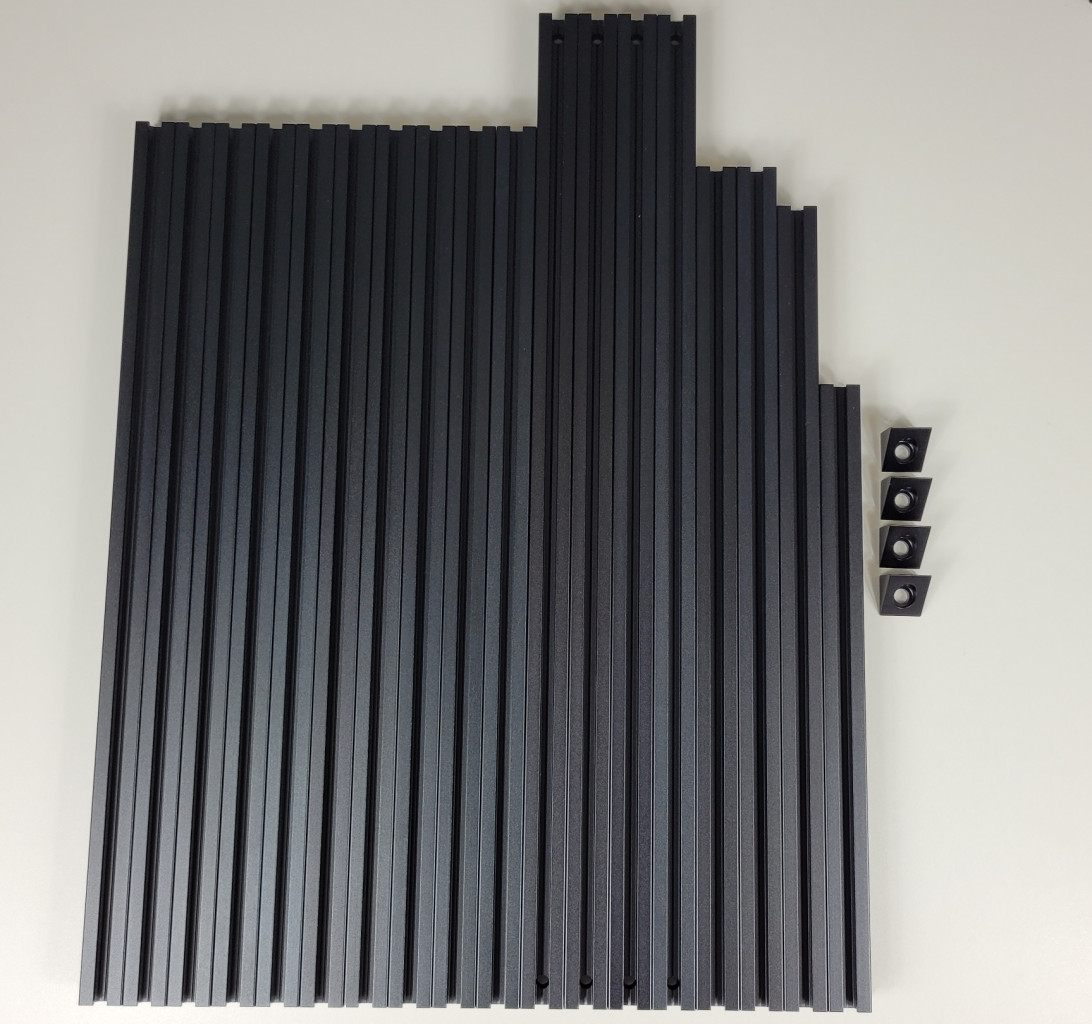

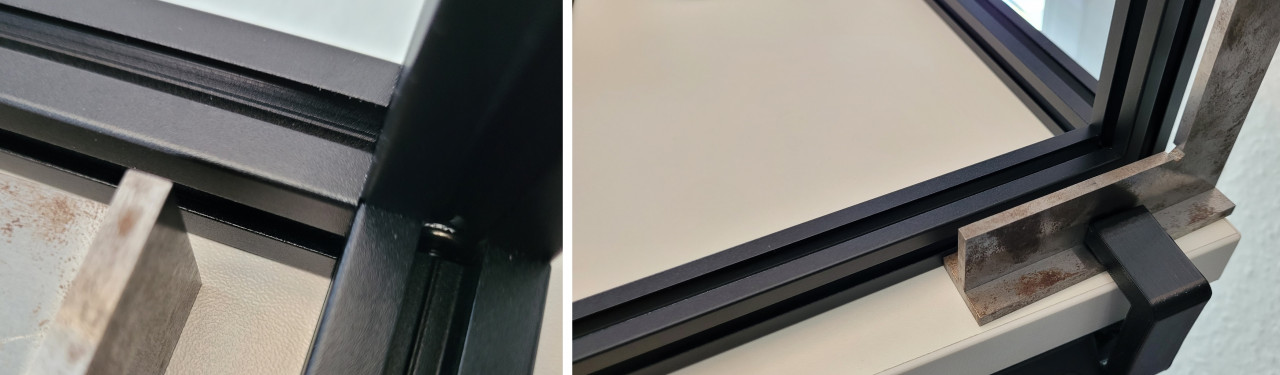

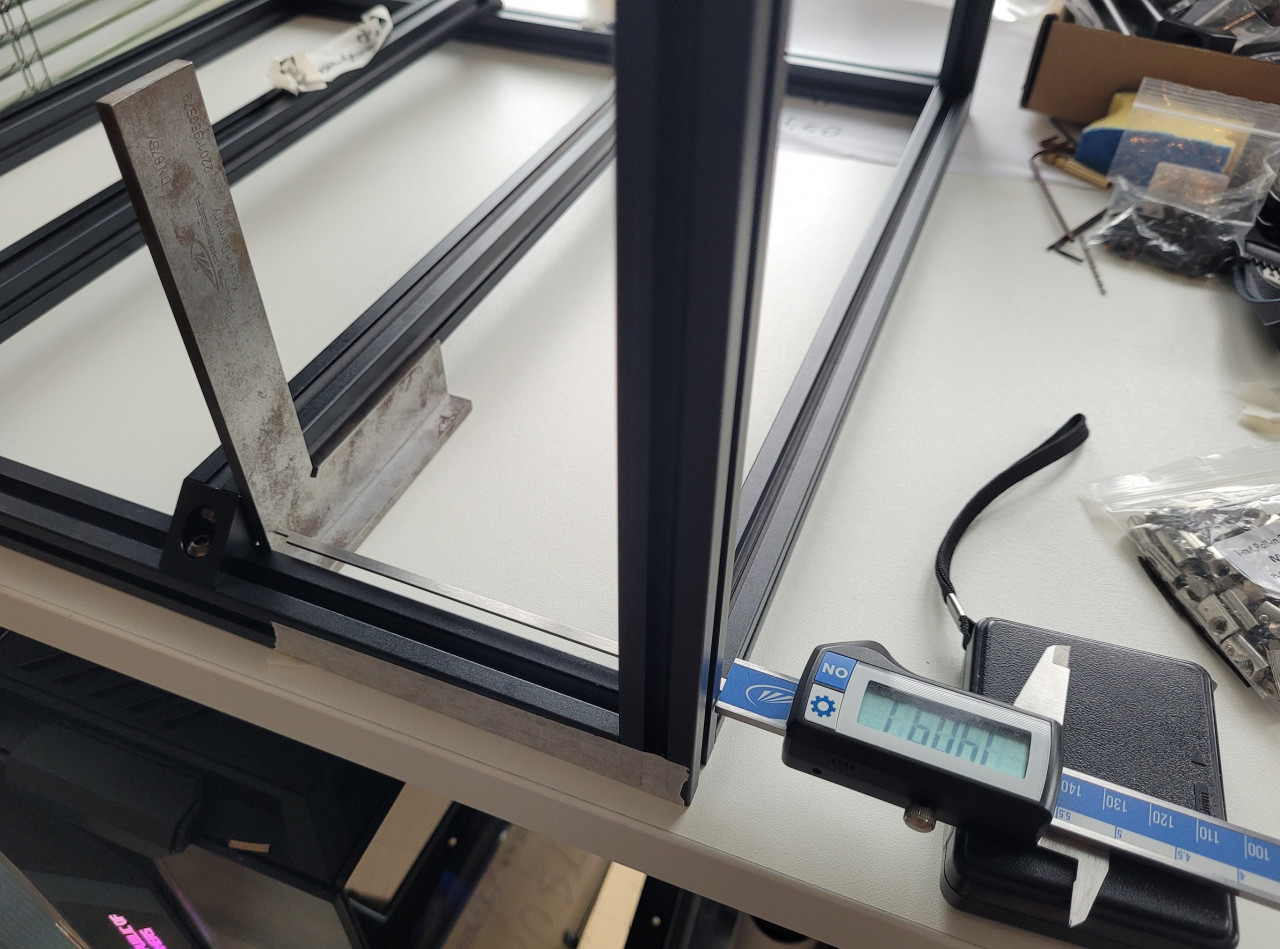

Bevor es an den mechanischen Aufbau geht, sollte man sich unbedingt die Build Notes durchlesen. Diese enthalten alle Änderungen, die seit der Erstellung der offiziellen Voron 2.4 Aufbauanleitung hinzugekommen sind. Das LDO Voron 2.4 R2 300 Kit enthält alle Aluprofile (Zugeschnitten und mit entsprechenden Bohrungen und Gewindebohrungen) für den Bau des 3D-Druckerrahmens. Dabei handelt es sich um 20-mm-Aluprofile in der Farbe schwarz, wobei LDO drei weitere Farben im Programm hat. Sowohl die Genauigkeit der Bearbeitung der einzelnen Aluprofile als auch der korrekte Zusammenbau sind essentiell für die erfolgreiche Inbetriebnahme eines Voron 2.4. Da es verschiedene Anbieter und Quellen für Aluprofile gibt, empfehlen wir grundsätzlich nur namenhafte Hersteller wie LDO zu verwenden. Beim Zusammenbau ist darauf zu achten, dass eine möglichst gerade Unterlage wie eine Marmorplatte oder eine Küchenplatte verwendet wird. Aber auch ein Bürotisch kann sich dafür gut eignen, denn schlussendlich ist das Ziel, die Profile bündig zueinander zu verbinden. Zwar kann man, wie in vielen Videos gezeigt, mit einem Flachwinkel den inneren Winkel zwischen den einzelnen Profilen abmessen, aber das Ergebnis sagt noch lange nichts darüber aus, ob die Arbeitsplatte gerade oder ungerade ist. Man könnte auch eine komplett unebene Arbeitsplatte nehmen und würde dennoch ein gutes Ergebnis erhalten, denn beim Anziehen der Schraube liegt die Außenkante des waagerechten Aluprofils sowieso an der Außenkante des senkrechten Aluprofils. Man muss lediglich mit einem Flachwinkel darauf achten, dass beide Außenkanten der Aluprofile bündig zueinander liegen und nicht verdreht sind. Voraussetzung dafür ist aber, dass alle Schnittkanten sauber geschnitten sind.

Ansonsten benötigt man für den Zusammenbau einen Flachwinkel und ein Messwerkzeug wie ein Lineal. Kleiner Tipp am Rande: Unterlegscheiben können die Genauigkeit des Rahmens verbessern. Nach dem Zusammenbau sollte man alle vier vertikalen Seiten von Ecke zu Ecke messen, um sicherzustellen, dass alle diagonalen Abstände identisch sind. Dabei stets die gleiche Seite einer Ecke als Referenz verwenden. Stimmt der Abstand in einer der Ecken nicht, kann das katastrophale Folgen für den Druck haben. Schließlich möchte man eine absolut senkrechte z-Achse haben. Gleiches gilt für die zwei mittleren Aluprofile des Druckbetts.

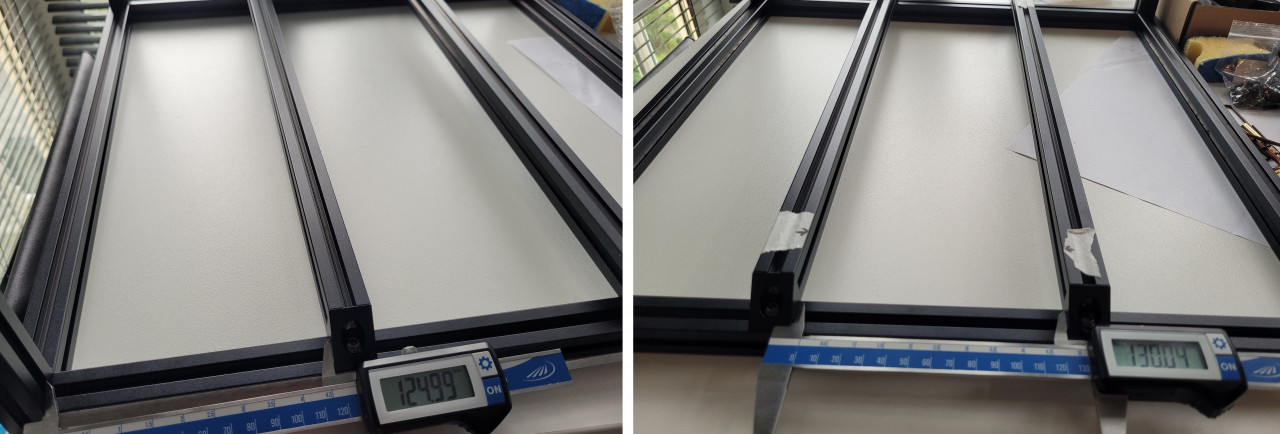

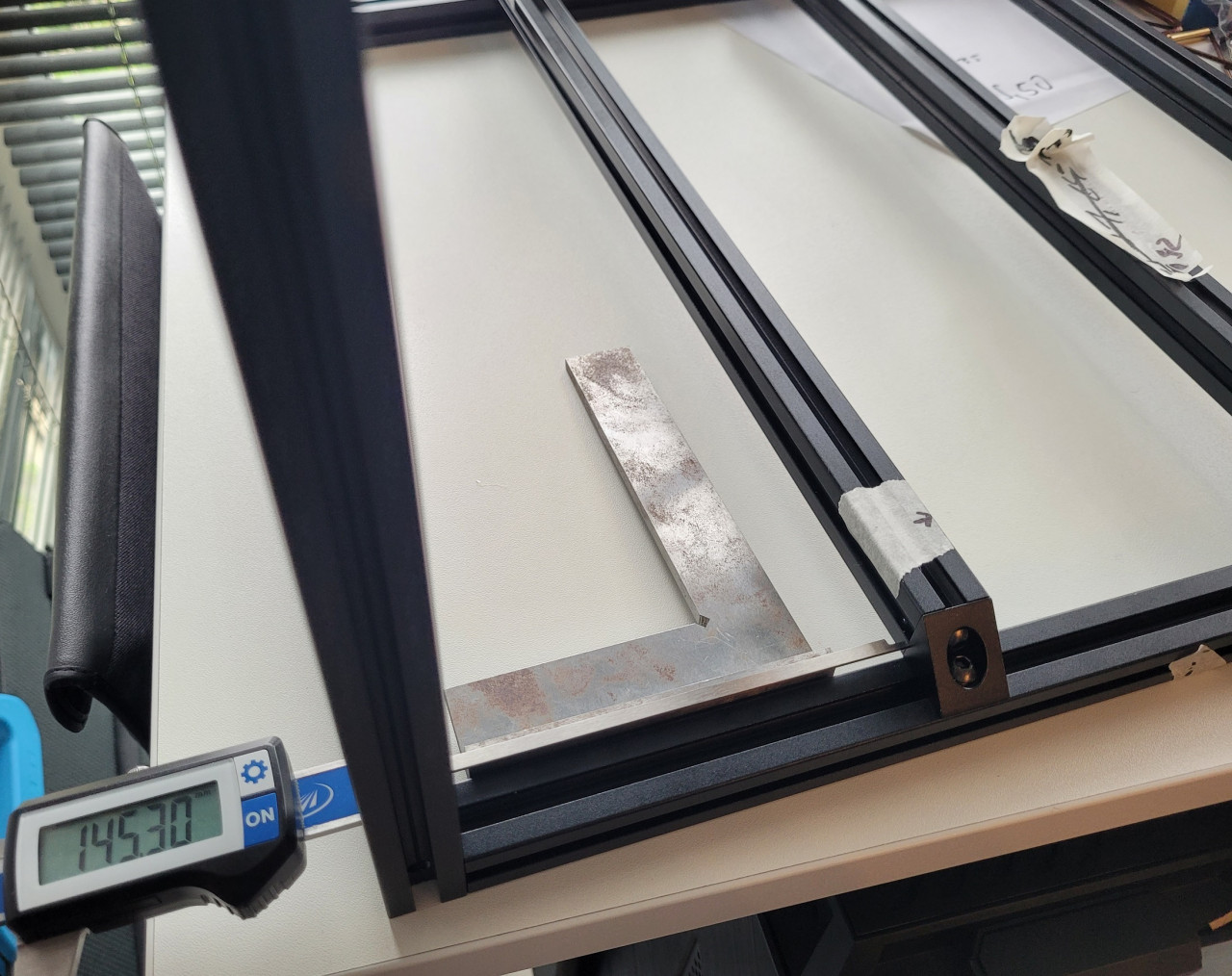

Bei der Ausrichtung der Aluprofile für das Heizbett muss man sich laut Handbuch zunächst an der Mitte des Druckerrahmens orientieren. Wir allerdings haben mithilfe eines Messchiebers von außen zu den Profilen hin gemessen, was am Ende wesentlich genauer ist, als mit einem Lineal die Mitte zu bestimmen. Wichtig ist, dass man die Schritte mehrmals wiederholt, bis der Abstand zwischen den beiden Aluprofilen überall 130mm beträgt. Man kann sich da ruhig auch mehrere Stunden Zeit lassen, denn immerhin legt man mit dem Rahmen den Grundstein für einen stabilen 3D-Drucker.

Was uns allerdings etwas verunsichert, sind die aktuellen “Build Notes” von LDO. Dort steht folgendes: “The corner brackets are not symmetrical, use the side with the deeper hole for mounting to the bed extrusion to the frame.“. Für uns scheinen die Ecksteine ziemlich symmetrisch zu sein. Zumindest passen alle Abstände und auch in diversen Montagevideos konnte wir dazu keine weiteren Infos finden.

Das Druckbett wird in der Rev C. bereits vormontiert geliefert. Es muss lediglich die magnetische Platte mit dem bereits vormontierten doppelseitigen 3M Klebeband auf das Aludruckbett angebracht werden. Dazu wird das Druckbett mit Isopropanol gereinigt, der Schutzfilm der magnetischen Folie an der Unterseite leicht abgezogen und dann ausgerichtet. Mit einem Plastikrackel kann man die magnetische Matte mit leichtem Druck anbringen, um Blasenbildung zu vermeiden. Am Ende werden noch mit einem Cuttermesser die vier Einfräsungen freigeschnitten und fertig.

Das Druckbett wird in der Rev C. bereits vormontiert geliefert. Es muss lediglich die magnetische Platte mit dem bereits vormontierten doppelseitigen 3M Klebeband auf das Aludruckbett angebracht werden. Dazu wird das Druckbett mit Isopropanol gereinigt, der Schutzfilm der magnetischen Folie an der Unterseite leicht abgezogen und dann ausgerichtet. Mit einem Plastikrackel kann man die magnetische Matte mit leichtem Druck anbringen, um Blasenbildung zu vermeiden. Am Ende werden noch mit einem Cuttermesser die vier Einfräsungen freigeschnitten und fertig.

Nun werden die Linearlager mit Isopropanol gereinigt, und mit Lubricant eingeschmiert. Hier zeigen wir, wie wir dabei vorgegangen sind.

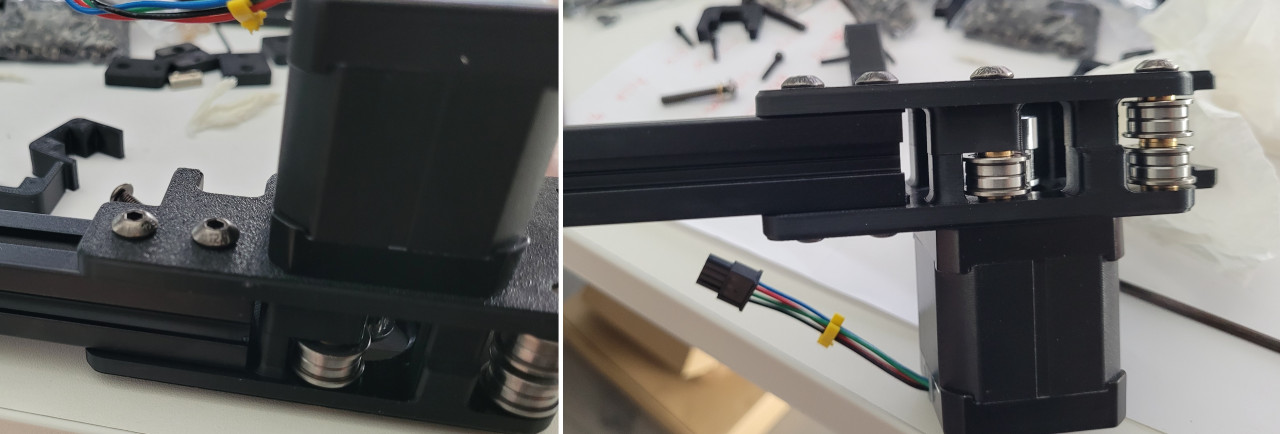

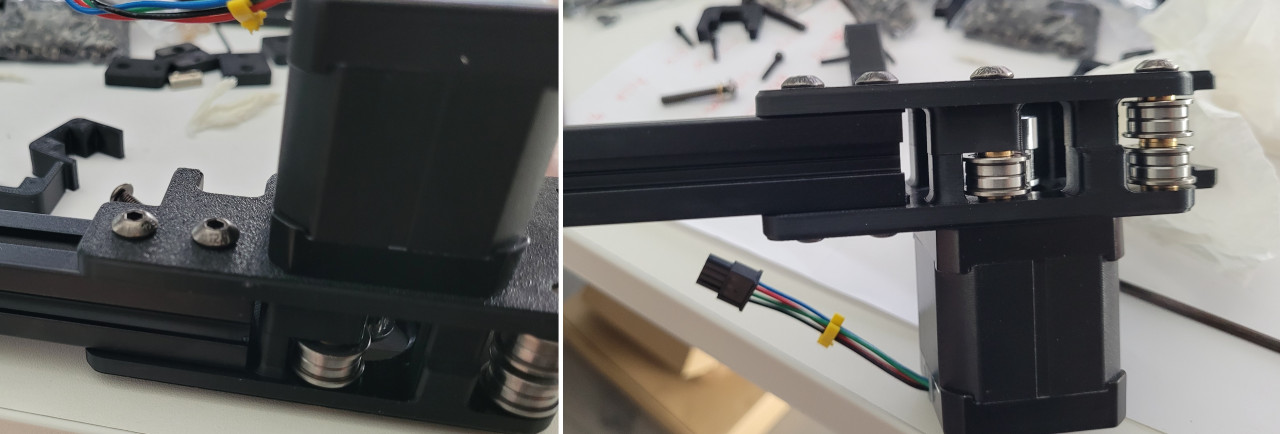

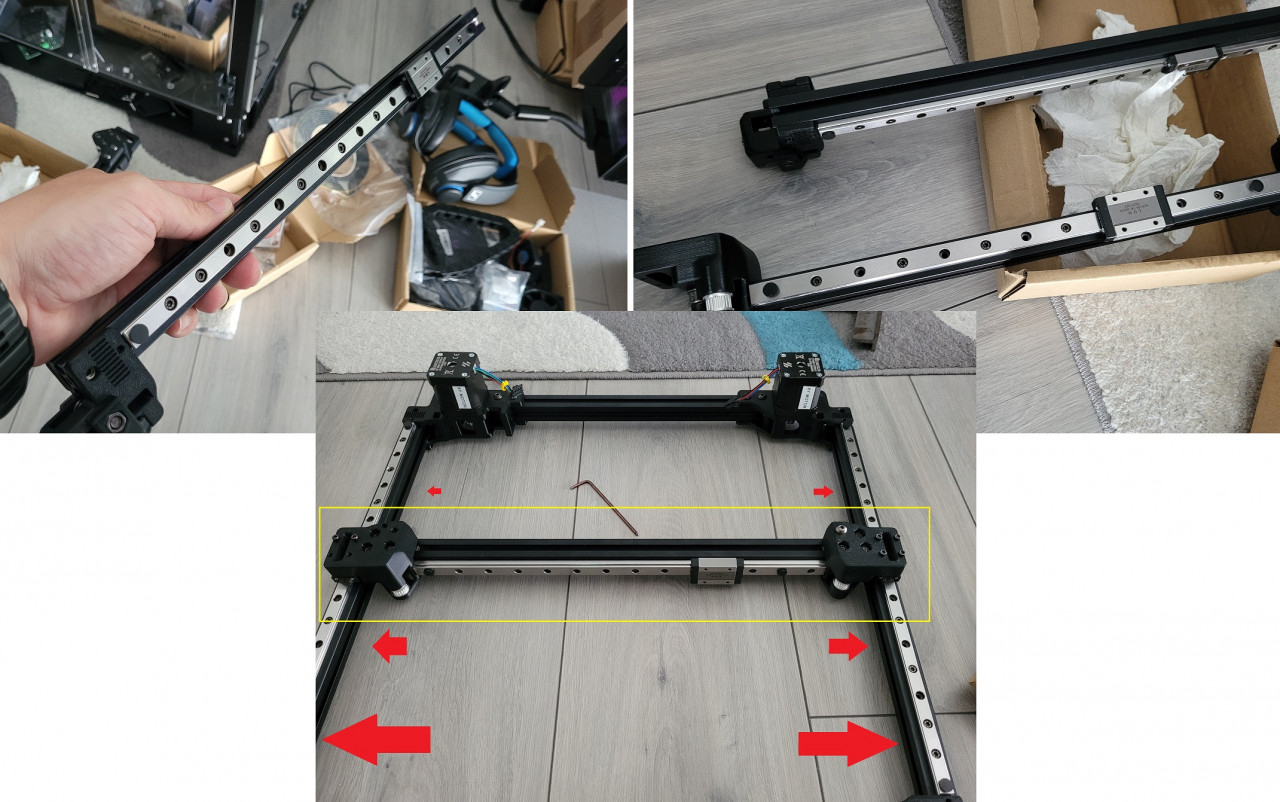

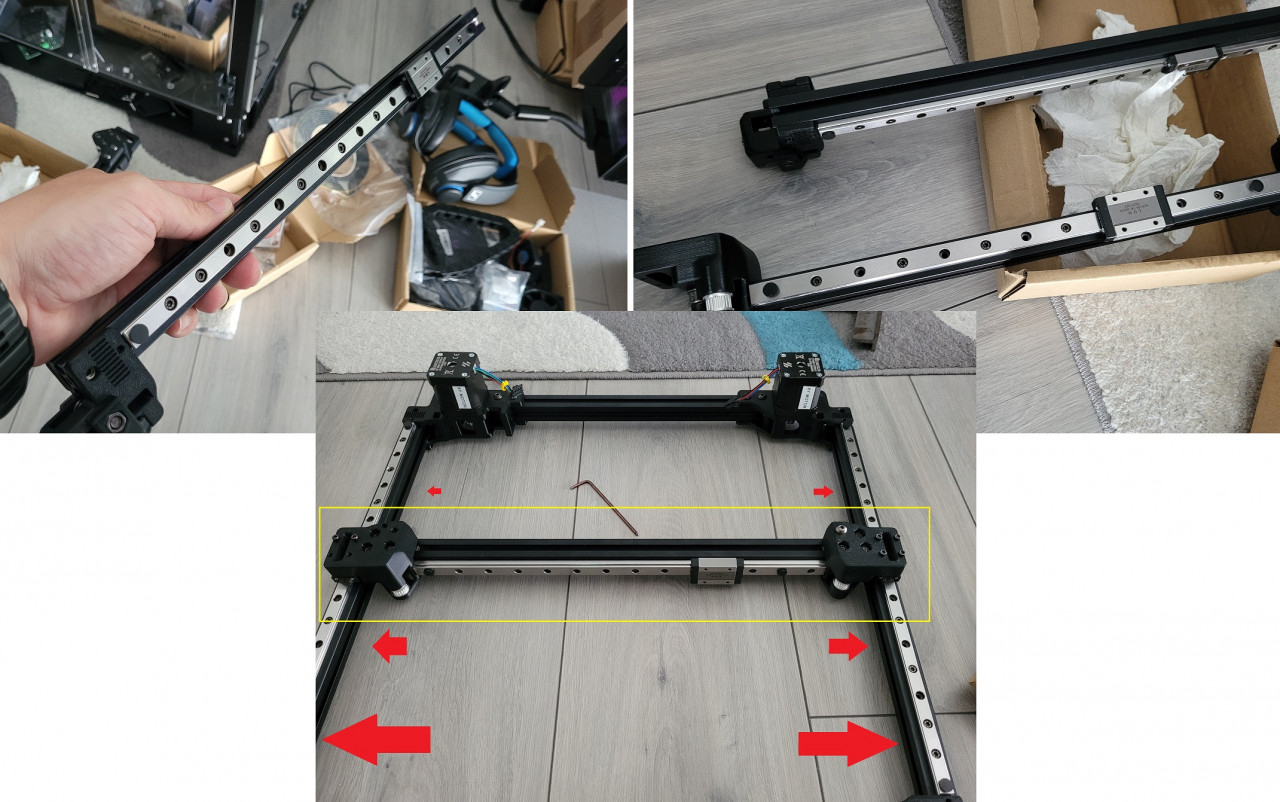

Bei der anschließenden Montage stets von dem mittleren Loch nach Außen festziehen, damit die Schienen bündig an den Aluprofilen anliegen. Am besten druckt man sich vorher zwei “Centred Rail Installation Guide“, um die Linearschienen exakt mittig zu zentrieren. Aber Achtung: Die Skizze der offiziellen Anleitung ist nicht ganz mit den Teileliste von LDO identisch. Die Lager von LDO sind minimal länger. Dementsprechend sind dann auch mehr T-Nutsteine zu verwenden. Die Gummistopper kann man natürlich verschieben. Siehe dazu unser Bild.

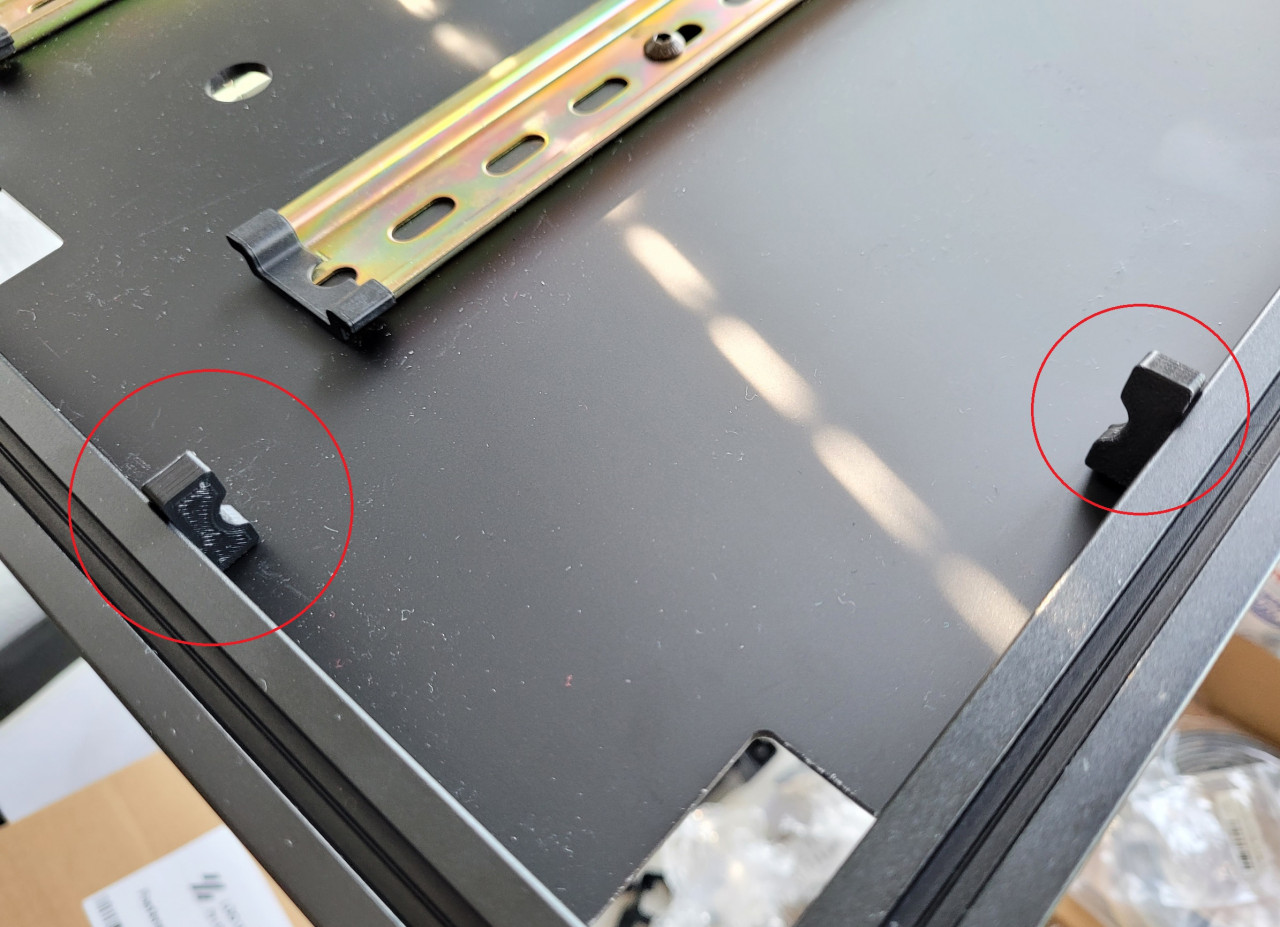

Kommen wir zu einer weiteren Kuriosität. Im nächsten Schritt soll die Bodenplatte, die den Druckraum von der Elektronik trennt, montiert werden. In der Standard-Anleitung werden dazu vier Nutsteine verwendet, um die Bodenplatte samt Hutschienen zu befestigen. Ganz wichtig ist, dazu die Orientierung der Hutschienen zu beachten, da es zwischen den einzelnen Revisionen Unterschiede gibt. Klickt man nämlich in den Build Notes auf weiterführende Links wie z.B. zu den “LDO wiring guide”, gelangt man zur Anleitung für die Rev. A, nicht aber zu der von Rev.C. Also unbedingt darauf achten, den korrekten Guide passend zur Revision des Kits aufzurufen.

In den LDO Build Notes steht zusätzlich, dass für das Deckpanel die STL “deck_suzpport_4mm” verwendet werden soll. Diese gibt es für dünnere Platten auch in 3mm und wird in die Aluprofile eingesetzt und -gedreht, um die Bodenplatte seitlich zu stützen. Wo und wie viele diese Stützteile verwendet werden sollen, steht nirgendwo. Die Kabelbinder-Durchführungen an den Stützteilen sind übrigens für Kabel gedacht, die seitlich fixiert werden, um mehr Ordnung im Druckraum zu gewährleisten.

Übrigens muss man oft weiterdenken, denn die offizielle Voron 2.4 Aufbauanleitung zeigt meistens nur den Zusammenbau eines Teils. Alle weiteren Komponenten, zum Teil auch gespiegelt, müssen selbst zusammengebaut werden. Wenn man beispielsweise die Idler zusammenbaut, müssen auch die Schrauben bei den gespiegelten Plastikteilen gespiegelt montiert werden. Auch bei der Nutzung der Idler und Pulleys muss man vorsichtig sein. LDO kennzeichnet seine Produkte sehr gut. Wichtig sind nur Angaben wie Idler oder Pulley sowie die Zähnezahl und die Höhe. Einige mechanische Komponenten sind zusätzlich mit einem “w” gekennzeichnet, das für “wide” steht.

Als nächstes werden die vier Antriebe der z-Achse an der Unterseite des Rahmens montiert. Dazu müssen die mitgelieferten Gewindeeinsätze in die entsprechenden Öffnungen der Plastikteile eingeschmolzen werden. Das kann man z.B. mit einem Lötkolben durchführen.

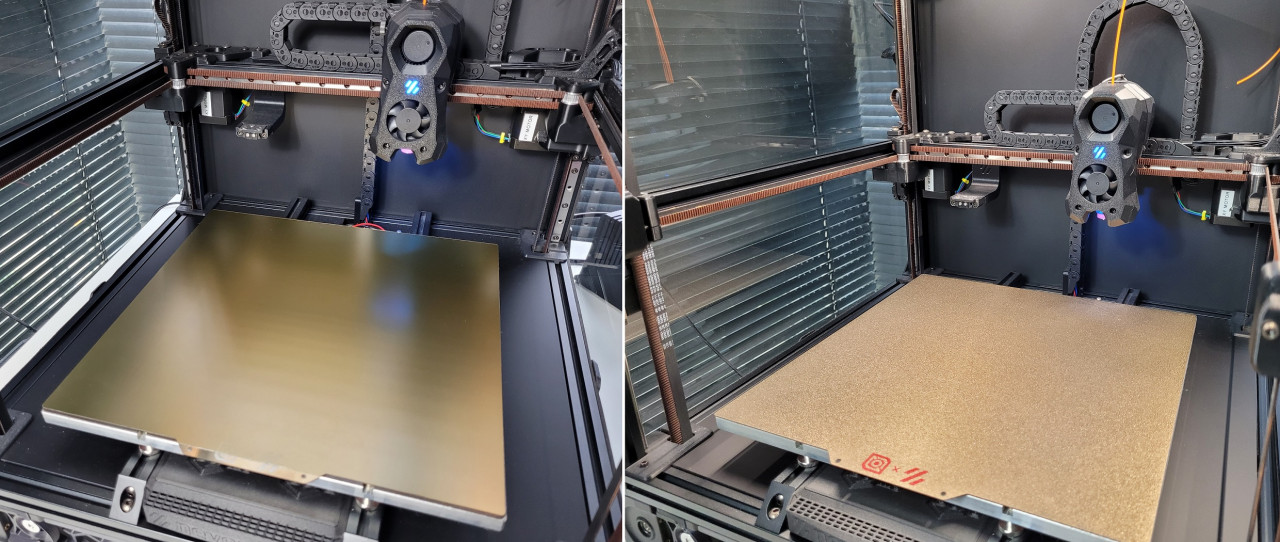

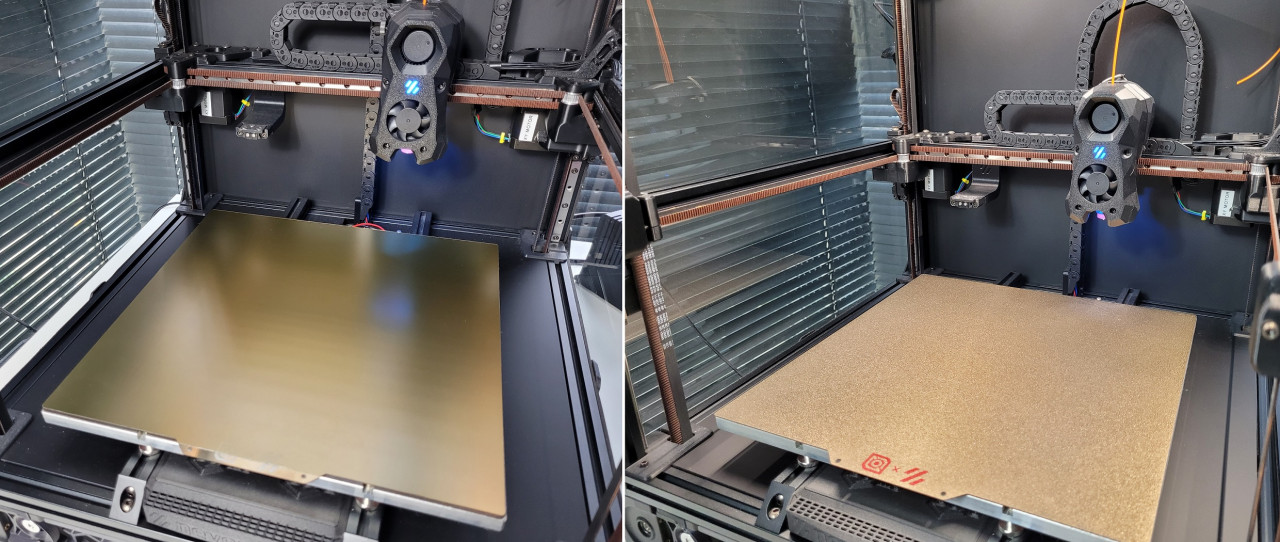

Laut Anleitung folgt im nächsten Teil die Druckbettmontage. Diese sollte man zum Schluss durchführen, da zum einen der Druckerrahmen schwerer wird und sich zum anderen das Druckbett ständig hin- und herbewegt. Schön zu sehen ist, das LDO auf Tipps aus der Community reagiert. So ist die Druckbettauflage auf einer Seite texturiert und auf der anderen Seite mit einer PEI-Folie versehen. Das war bei der vorherigen Version noch anders.

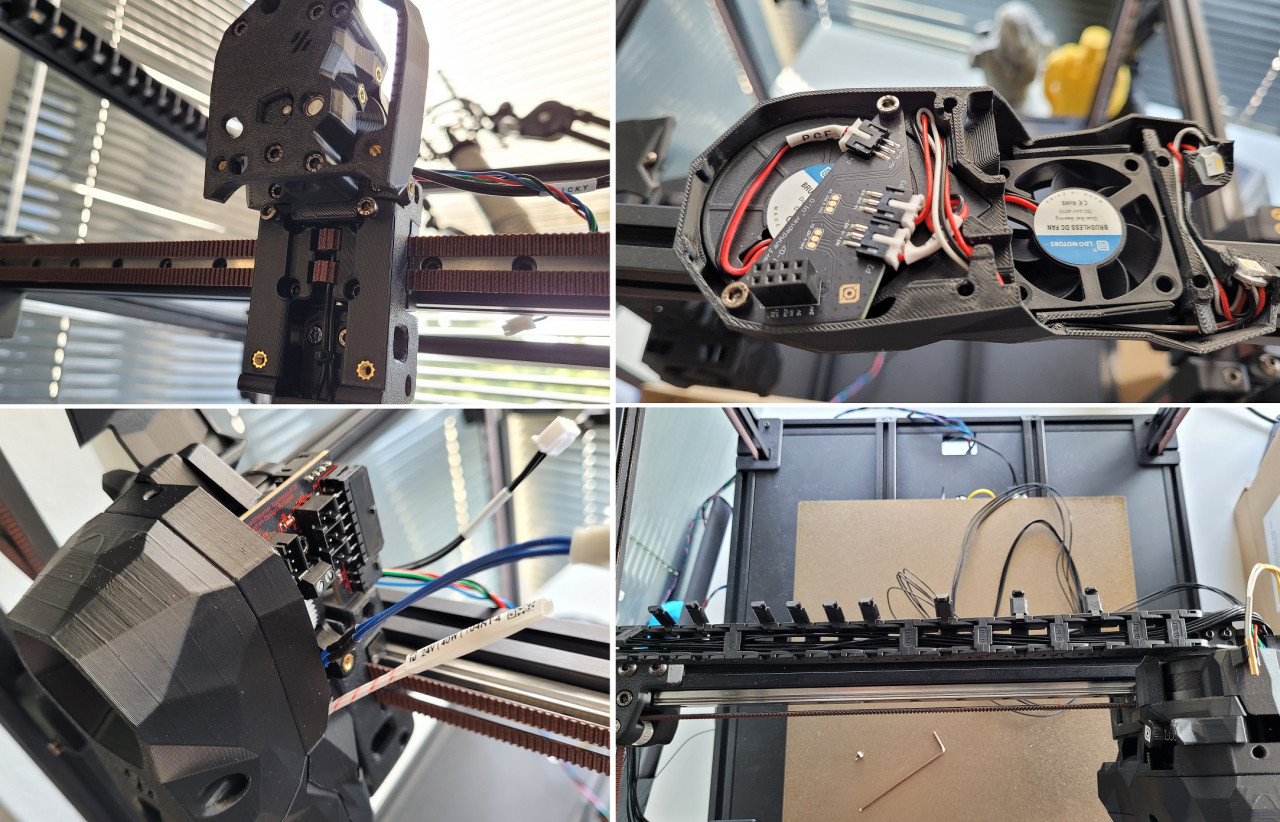

Im weiteren Verlauf der Anleitung kommt es erneut zu einem kniffligen Aufbau. Diesmal geht es ab Seite 83 im offiziellen Voron 2.4 R2 Manual um das sogenannte Gantry. Im Fokus rücken hier vor allem die beiden Gantry-Frames für die Motoren A und B. Zunächst einmal sei gesagt, dass diese einer unheimliche Belastung, die unter anderem durch das Spannen der Riemen entsteht, standhalten müssen. Es würde Sinn machen, diese Teile aus Polycarbonat oder einem Filament mit Kohlefasern zu drucken. Es gibt auch aus Metall gefertigte Teile, die sehr stabil sind. Andererseits benötigt das System eine gewisse Elastizität, so dass im Grunde ABS/ASA völlig ausreichend ist.

Diese beiden Gantry-Drive-Frames werden bis in das Aluprofil hineingeschoben und mit vier Schrauben am Aluprofil festgezogen.

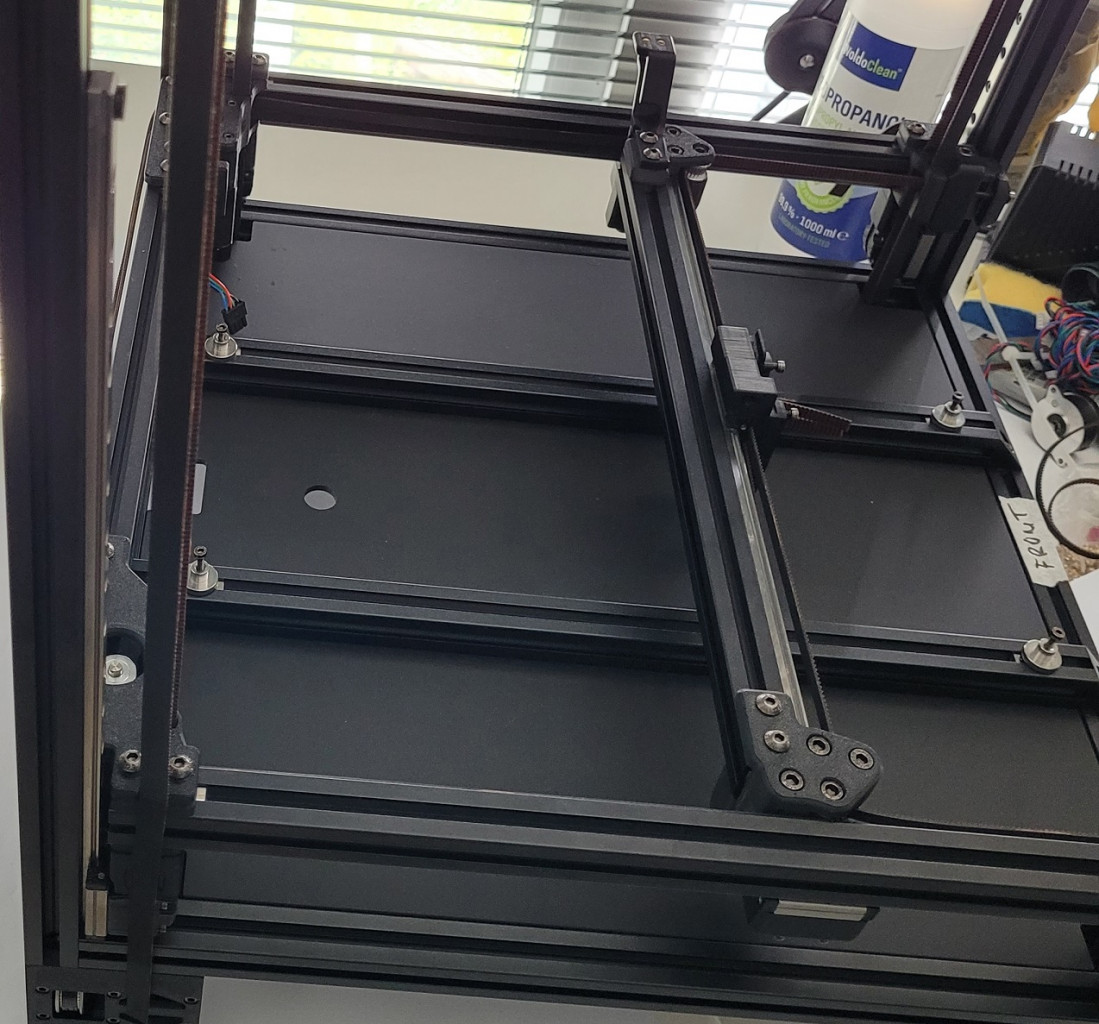

Doch spätestens ab Seite 106 kommt das böse Erwachen. In unserem Fall war es so, dass wir die x-Achse am Gantry befestigen wollten und sich dabei die beiden seitlichen Aluprofile des Gantry nach Außen gedrückt haben.

Also haben wir probeweise die X-Achse in Richtung der Motoren A und B geschoben und beobachtet, wie sich die seitlichen Aluprofile nach außen drücken. Auf Seite 104 wird darauf hingewiesen, dass die Schrauben der beiden Gantry-X-Achse XY-Joints nicht festgezogen werden sollen. Vermutlich sollen sich die XY-Joints beim Installieren der X-Achse in das Gantry anpassen, was aber zum einen aufgrund der Nutsteine nicht ohne manuelles Nachhelfen möglich ist und zum anderen auch nicht sinnvoll ist.

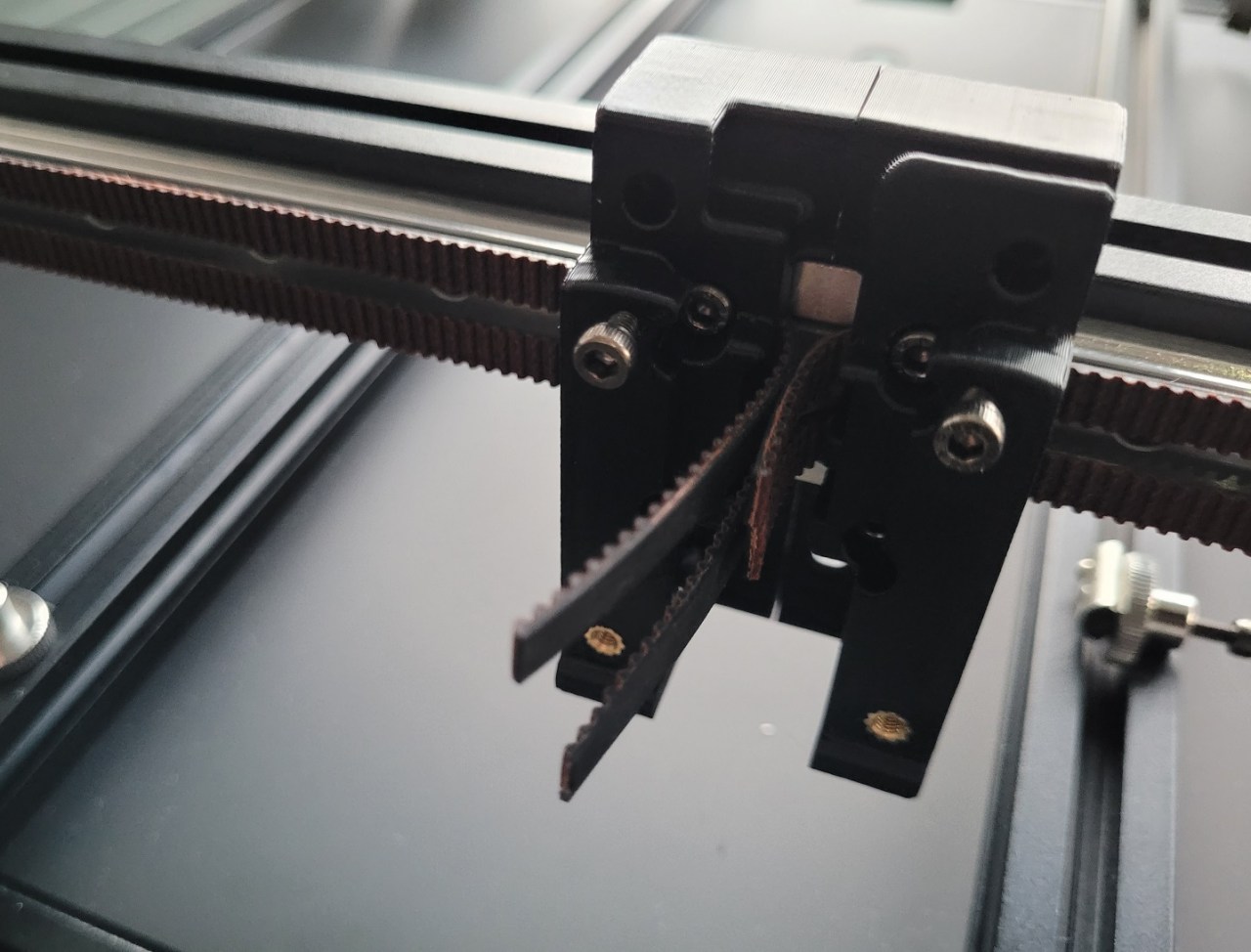

Deshalb möchten wir euch hierzu zwei Tipps geben: Schiebt die Nutsteine der Gantry-Frames für die Motoren A und B bis an die Kante, so dass die beiden Frames für die Drives A und B nicht bis zum Anschlag in das Profil geschoben werden. Weiter oben im Bild ist das deutlich zu sehen. Müssen diese noch weiter auseinandergedrückt werden, dann kann man sich mit der X-Achse behelfen, indem auch dort die beiden XY-Joints weiter auseinandergeschoben werden. Aber es muss nicht exakt sein, da das Gantry erst im eingebauten Zustand exakt eingestellt wird.

Deracking vom Gantry

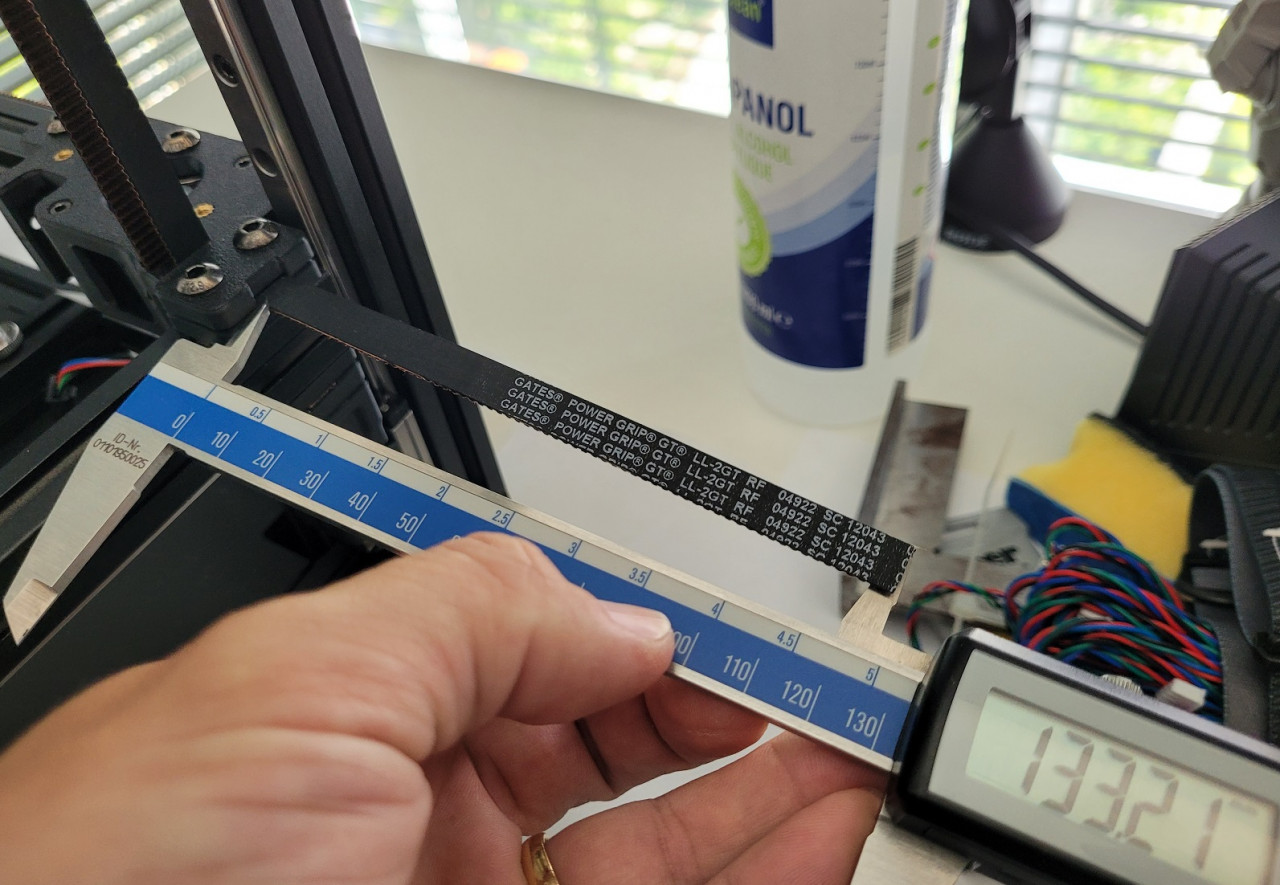

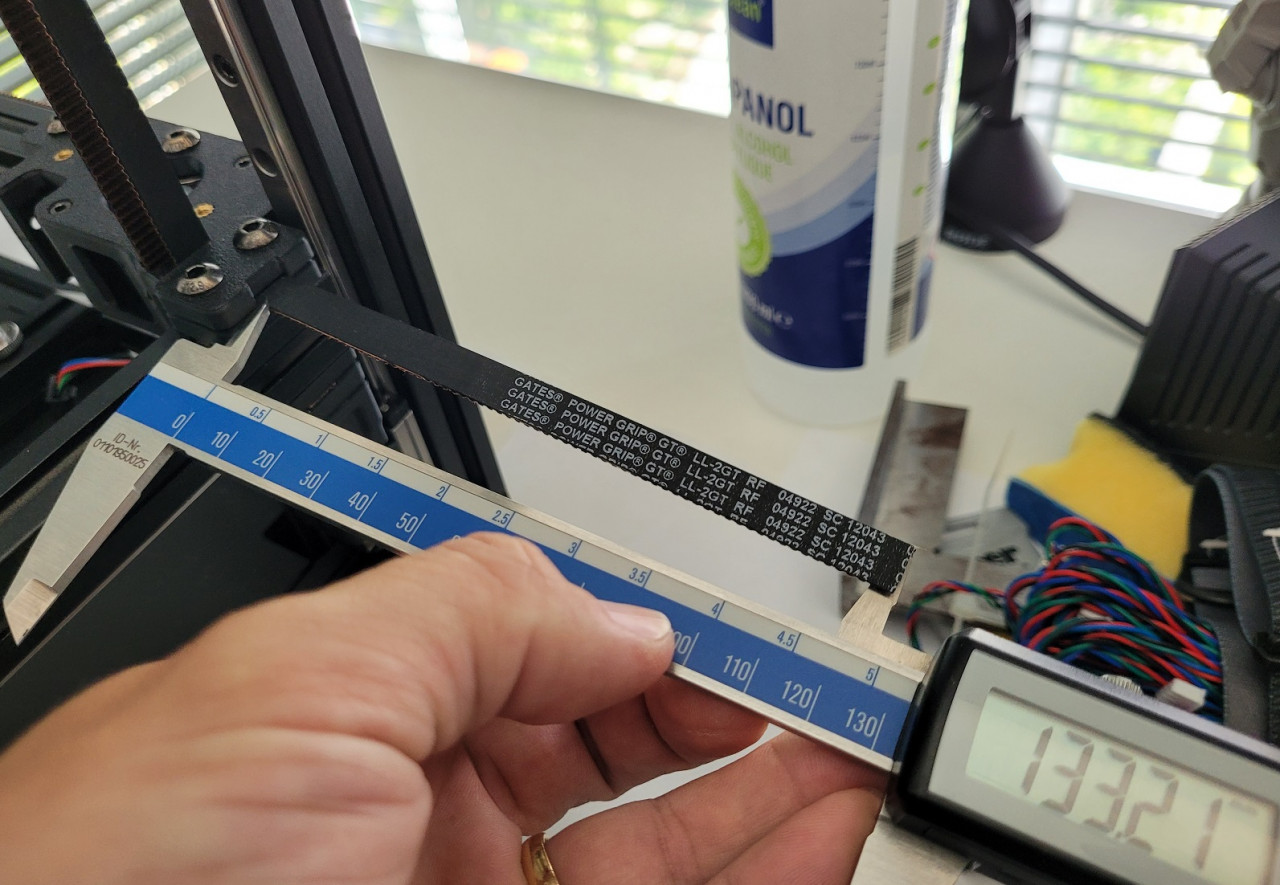

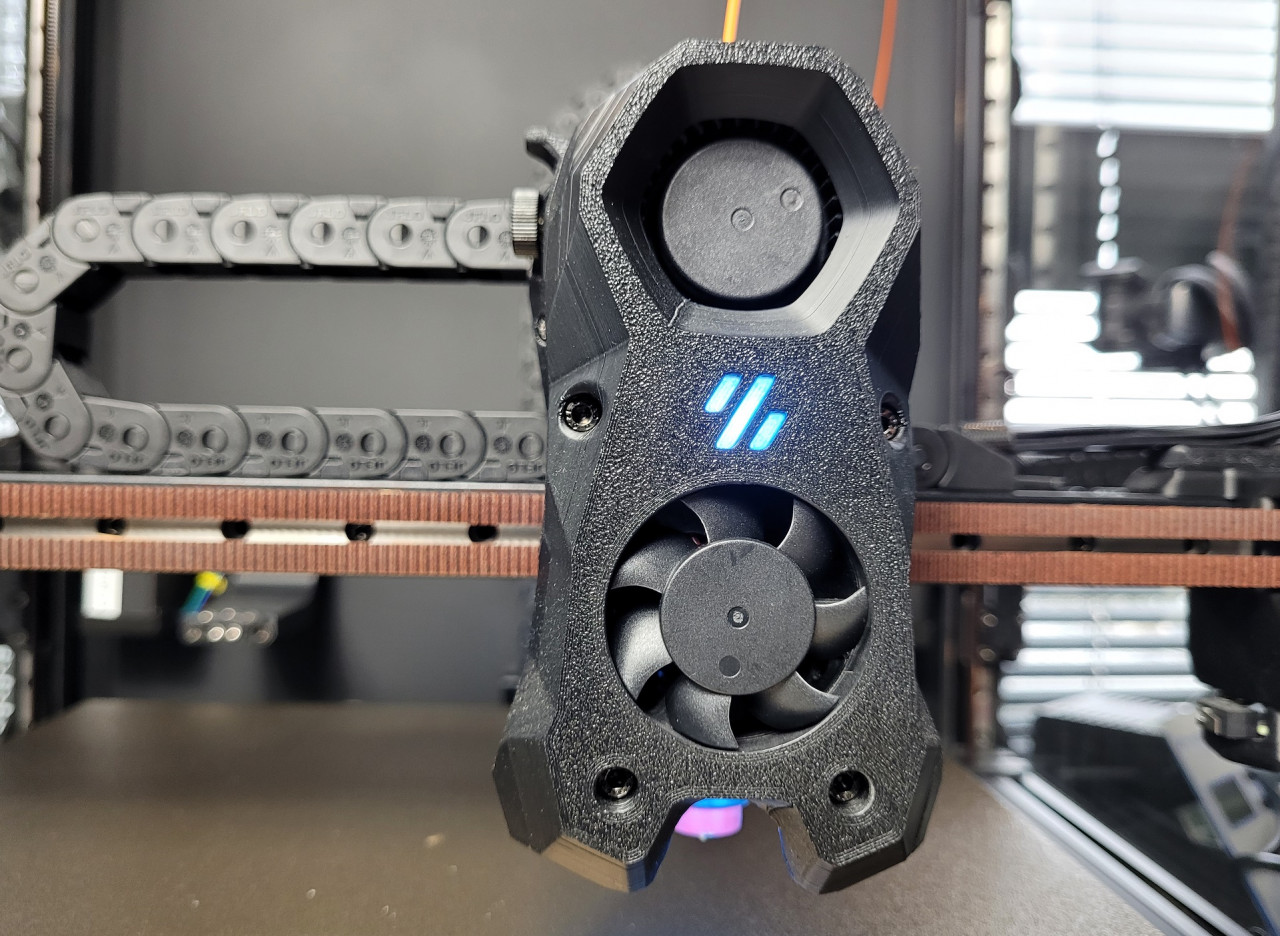

Es folgt der Einbau der vier Riemen. Alle müssen für die 300mm Version auf 1100mm zugeschnitten werden. Am besten alle vier gleichlang schneiden und am Ende beim Spannen auf allen vier Seiten die gleiche Restlänge abmessen. Die Idler sollten alle in gleicher Stellung entspannt sein. Auf der einen Seiten sollten die Enden der Riemen bündig zur Halterung ausgerichtet und auf der anderen Seite alle gleich lang sein. Dazu kann man einen Messchieber nehmen und die Länge für alle vier Seiten gleich einstellen.

Sobald die Schrauben alle gelockert sind, wird die x-Achse hin- und hergeschoben. Manchmal ist die x-Achse etwas schief. Das nennt man Deracking/Racking. Dazu am besten mehrfach hin- und herschieben und dann nach vorne hinbewegen, an den Rahmen andrücken, halten und die Schrauben festziehen. Gantry ausrichten, indem die Schrauben der x-Halter gelöst werden, funktioniert nicht, wenn eines der beiden Rails schwergängiger läuft. Nun die Riemen alle festziehen und am Ende prüfen, ob beim Bewegen der Achse sich alles bewegt.

Ist das Gantry korrekt installiert und ausgerichtet, folgt die Installation der x-Carriage. Hier verhält es sich mit der Länge der Riemen genauso. Beide Riemen müssen exakt gleich fixiert werden. Später kann das Gantry übrigens bei leichter Querlage über genau diese Riemen nachkorrigiert werden. Bei der Höhe verhält es sich anders. Hier wird das automatisch über das Makro “Quad Gantry Leveling” korrigiert bzw. ausgeglichen.

Als nächste folgt die Installation der Probe von Omron, die isoliert werden sollte. Da uns diese Messmethode zu ungenau ist, haben wir uns für Klicky entschieden.

Das Hotend ist relativ schnell installiert. Dazu am besten die separate Stealthburner-Anleitung studieren.

Der Vorteil des Stealthburner ist, dass der untere frontseitige Teil samt Hotend ohne großen Aufwand entfernt werden kann. Das ist vor allem dann von Vorteil, wenn ein anderes Hotend auf die Schnell verbaut werden soll.

Dann geht es weiter mit der Elektronik. Den unteren Teil kann man bereits zum jetzigen Zeitpunkt installieren, wenn man sich noch nicht sicher ist, welches Hotend zum Einsatz kommen soll. Hier muss man die Anleitung und parallel die LDO Wiring miteinander vergleichen und nach Gefühl verlegen.

Mega Review!!! Ich hatte mich vorher mal umgeschaut, aber den Weg zu einem Voron nicht wirklich verstanden.Das LDO Kit ist ja relativ teuer, aber es scheint wirklich alles im Set zu haben. Wie schwer ist es auf das Duet Mainboard zu wechseln?

Gruß,

Heiko