Beitragsinhalt

Gedruckte Komponenten

Extrudr PETG

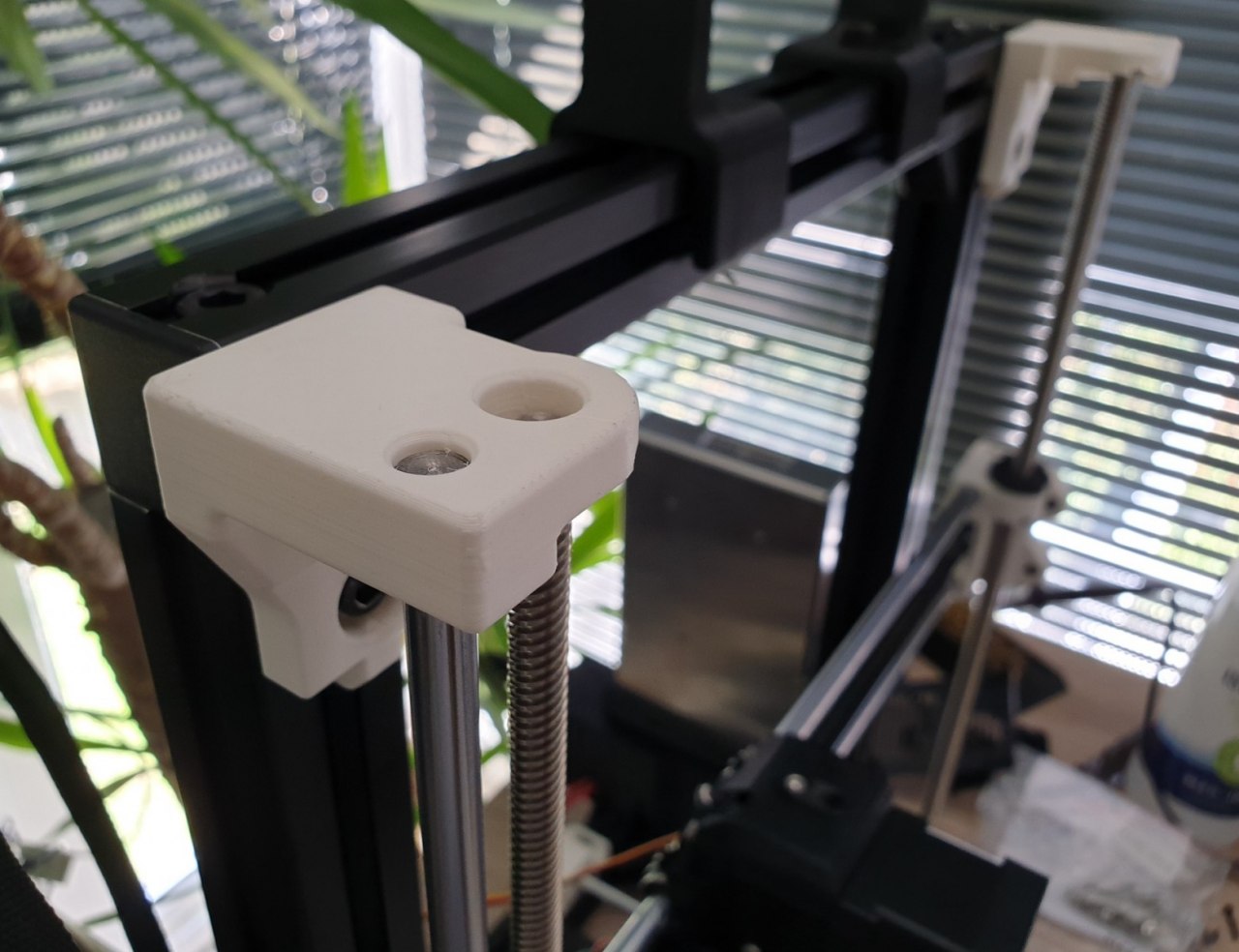

Unser erster selbstgebauter 3D-Drucker besteht größtenteils aus Komponenten, die mit PETG-Filament von Extrudr gedruckt worden sind. Das österreichische Unternehmen Extrudr produziert Filament auf höchstem Niveau bezüglich Qualität, Nachhaltigkeit und Umweltfreundlichkeit. Das Angebot umfasst alle Standardmaterialien mit einem Filamentdurchmesser von 1.75 mm und 2.85 mm sowie einem Gewicht von 1,1 kg und 2,85 kg. Das PETG-Material von Extrudr kann je nach Farbe bereits bei sehr niedrigen Temperaturen (190°C-230°C) verarbeitet werden. Es verfügt über eine sehr hohe mechanische Belastung und eignet sich daher ausgezeichnet, um 3D-Drucker-Komponenten für DIY-Projekte herzustellen. Darüber hinaus ist das Material RoHS, REACH und FDA zertifiziert und somit unbedenklich für die Umwelt. Durch die optimalen Druckeigenschaften ist das Material besonders für Anwendungen im Hochleistungsbereich geeignet. Die Wärmeformbeständigkeit liegt bei etwa 80°C. Das Material lässt sich bei ausreichender Wärme und niedriger Kühlung sauber verarbeiten. Stringing und Shrinking sind durch eine optimale Materialzusammensetzung sehr gering. Leider hatten wir zu Beginn dieses Artikels kein Möglichkeit, das Extrudr PETG sauber zu verarbeiten. Grund hierfür war unter anderem eine unzureichende Qualität des Druckkopfes.

Deshalb wurden für einen zweiten Aufbau alle Komponenten mit dem Extrudr ABS weiß gedruckt. Zum einen hat ABS eine wesentlich höhere Wärmeformbeständigkeit und zum anderen ist das Material weniger anfällig für mechanische Einwirkungen von außen. Das Filament ist sehr akkurat gewickelt und liefert sehr gute Ergebnisse ohne Warping. Zudem bietet es ein schönes kräfiges und sattes weiß.

3dk.berlin

Da der 3D-Drucker später eingehaust werden soll und innerhalb des Gehäuses auch höhere Temperaturen (40 – 50 °C) entstehen können, wurden alle Komponenten für einen zweiten 3D-Drucker mit ABS-Filament gedruckt. Hintergrund ist die wesentlich höhere Hitzebeständigkeit und die Stabilität von ABS-Material. Jedoch sollte darauf geachtet werden, dass ABS grundsätzlich ohne Lüfter gedruckt wird. Eine niedrige Temperatur – auch durch einen Lüfter verursacht – macht das Material spröde. Auch sollte in Hinblick auf die Stabilität der Wert für Perimeter (Wandstärke) mindestens 3-4 mm betragen.

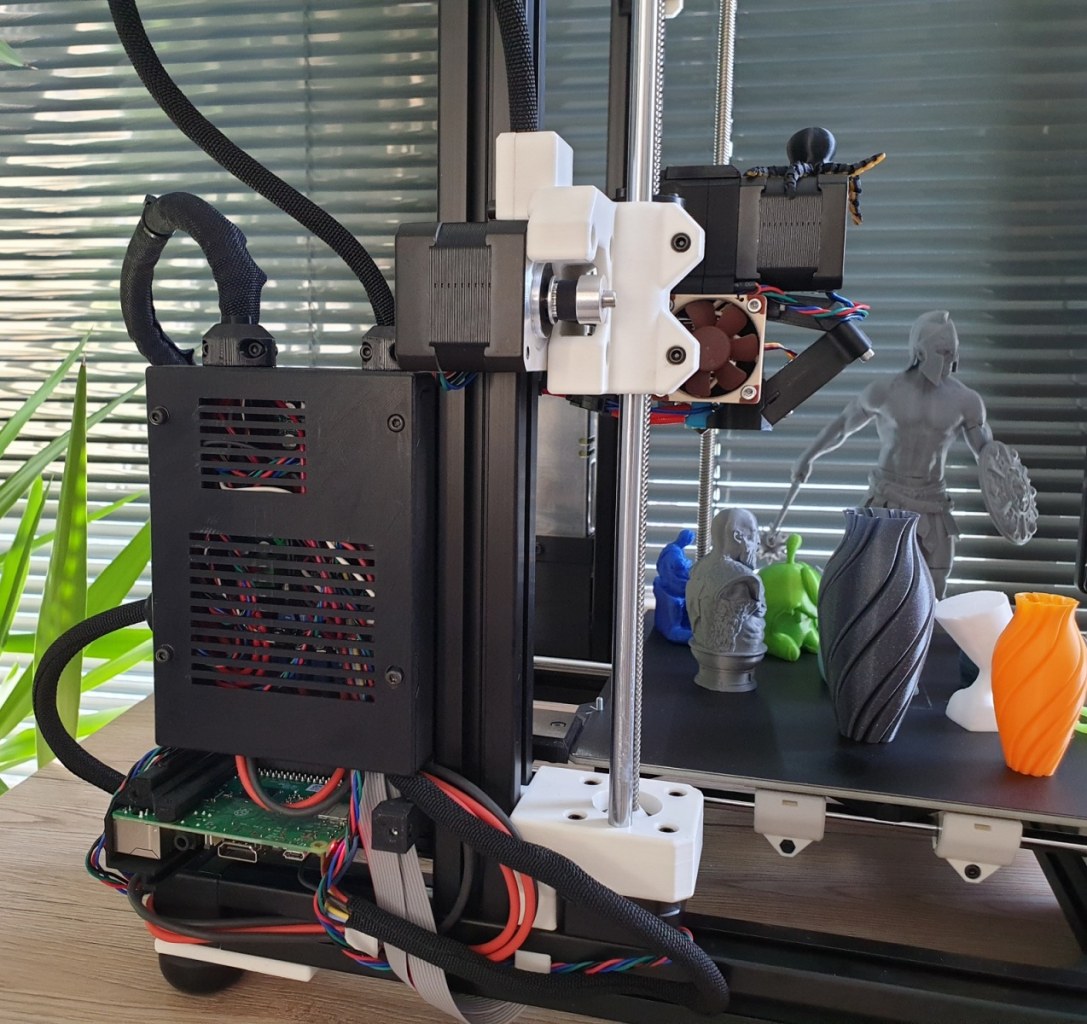

Die schwarzen Komponenten (Extruderteile, Gehäuse für Netzteil und Mainboard) des PCPointer i3 MK3S Mods sind mit ABS-Material von 3dk.berlin gedruckt worden, das durch eine hohe Maßhaltigkeit und Rundheit überzeugt. Es riecht kaum, verfügt über eine sehr hohe mechanische Belastung und eignet sich daher ausgezeichnet, um 3D-Drucker-Komponenten herzustellen. Das Druckbild ist insgesamt sehr stimmig. Für eine wesentlich höhere Wärmeformbeständigkeit bietet sich das 3dkTOP-Filament von 3dk.berlin an, das mit der Nachbehandlung im normalen Umluftofen bis 230°C formstabil bleibt. Durch die optimalen Druckeigenschaften ist das Material besonders für Anwendungen im Hochleistungsbereich geeignet. Jedoch geht die höhere Wärmeformbeständigkeit auf kosten der Bruchdehnung. Je nach Anwendungsfall handelt es sich hierbei um ein ausgezeichnetes Filament, das vor allem für Extruderteile verwendet werden kann. Die Drucktemperatur liegt bei lediglich 250 – 260°C und lässt sich mit dem E3D V6 Druckkopf problemslos verarbeiten.

Druckparameter

3D-Drucker-Besitzer können sich die Komponenten für die Mods (auf korrekte MKx-Version achten!) selbst drucken. Der Druck nimmt etwa 2-3 Tage Druckzeit in Anspruch. Die Dateien können unter anderem hier heruntergeladen werden. Zaribo hat erst kürzlich alle Bauteile komplett überarbeitet.

Für den Druck empfehlen wir folgende Einstellungen, die je nach Umgebungstemperatur und Filament variieren können.

| Parameter (PETG) | Wert |

|---|---|

| Layer Height | 0.2 mm |

| Infill Density/Pattern | 20%/Grid |

| Wall Line Count | 4 (1.2 mm) |

| Top Layers | 4 (1.2 mm) |

| Bottom Layers | 4 (1.2 mm) |

| Printing Temperature | 215 – 220 °C |

| Build Plate Temperature | 75-80°C (Nach der ersten Schicht kann auf 60°C gefahren werden; Bluetape bei kleineren Objekten verwenden; vor erstem Gebrauch mit Alkohol 99,9% reinigen). Für größe Objekte Klebestift empfohlen. |

| Flow | 100% |

| Enable Retraction | true |

| Retraction at Layer Change | true |

| Retraction Distance | 3 mm(Bowden)/0.5 (Direct) |

| Retraction Speed | 40 mm/s |

| Print Speed | 40 mm/s |

| Travel Speed | 300mm/s |

| Combing Mode | All (Wenn Off, kann es in Kombination mit Z-Hop zu Extruder-Sprüngen kommen) |

| Z-Hop When Retracted | true |

| Enable Print Cooling | true |

| Fan Speed | 20-25% |

| Parameter (ABS) | Wert |

|---|---|

| Layer Height | 0.2 mm |

| Infill Density/Pattern | 20%/Grid |

| Wall Line Count | 4 (1.2 mm) |

| Top Layers | 4 (1.2 mm) |

| Bottom Layers | 4 (1.2 mm) |

| Printing Temperature | 230- 250 °C |

| Build Plate Temperature |

100-110°C Eventuell einen Klebestift oder eine BuildTak Druckauflage verwenden)

|

| Flow | 100% |

| Enable Retraction | true |

| Retraction at Layer Change | true |

| Retraction Distance | 3 mm(Bowden)/0.5 (Direct) |

| Retraction Speed | 40 mm/s |

| Print Speed | 40 mm/s |

| Travel Speed | 300mm/s |

| Combing Mode | All (Wenn Off, kann es in Kombination mit Z-Hop zu Extruder-Sprüngen kommen) |

| Z-Hop When Retracted | true |

| Enable Print Cooling | true |

| Fan Speed | 0-8% |

Zunächst einmal sollte das Hotend des 3D-Druckers nach einem Neustart auf 250°C (je nach Drucker-Typ) erhitzt werden. Dadurch wird gewährleistet, dass sich das Filament ausreichend erhitzt und der Extruder nicht durch Filamentreste verstopft wird und während dem Betrieb anfängt zu klicken bzw. zu springen. Darüber hinaus sollte für eine höhere Stabilität der Bauteile der Infill nicht auf 100% gesetzt werden. Mit einem Infill von 15-20% und ca. 3-4 Layern für Top/Bottom/Wall Line kann dieselbe Stabilität erreicht werden und spart sowohl Material als auch Gewicht ein. Die Teile wurden mit einer Geschwindigkeit von 40-50 mm/s gedruckt, was aber bei jedem 3D-Drucker unterschiedlich sein kann. Natürlich spielt die Qualität des Extruders eine wesentliche Rolle. Mit einem Original E3D V6 Hotend und einem Direct Extruder lässt sich wesentlich komfortabler drucken als mit einer billigen China-Kopie mit Bowdenzug.

Danke für den Hinweis. Tatsächlich hat sich die Ampere Einheit ganze 2 Mal eingeschlichen. Natürlich sollte es Volt heissen.

Bei der Beschreibung der Motoren redet ihr die ganze Zeit von Spannung, die Ihr dann in Ampere angebt. Ich nehme mal an ihr meint den WicklungsSTROM, der wird in A (Ampere) angegeben. Eine Spannung würde in V (Volt) angegeben und macht in dem Zusammenhang keinen Sinn.

Hi,

die Idee haben wir parallel zum Zaribo ins Leben gerufen, wussten zuvor jedoch nicht, dass es den Zaribo überhaupt gibt. Während der Recherche nach passenden Sponsoren sind wir dann auch auf den Zaribo gestossen und unterstützen durch die Einkaufsliste den Shop. Die Teile sind jedoch nicht alle von Zaribo.

Das Zusammensuchen der Teile ist hilfreich, um sich Erfahrungen im 3D-Druck anzueignen. Natürlich kann der Zaribo auch als Komplettpaket bezogen werden. Aus dem Paket ist die genaue Artikelbezeichnung jedoch nicht ersichtlich und oftmals ist es hilfreich zu wissen, was genau in einem 3d Drucker steckt. Eventuell möchte man bestimmte Komponenten durch andere ersetzen. Eine Einkaufsliste ist lediglich eine Orientierung, die nichts über den tatsächlichen Preis sagt. Man kann sich genauso gut eine Uhr mit Temperaturmesser kaufen oder der Einkaufsliste für einen Raspberry Pi mit Sensoren folgen das bleibt jedem selbst überlassen.

Wir haben uns beispielsweise für ein Heatbed von Prusa3D entschieden, die Aluprofile und die Wellen sowie Kugellager sind von Misumi direkt bezogen worden. Es kommt natürlich immer darauf, was man kaufen möchten. Wir wollten spezielle hitzebeständige Silikon Kabel von Voelkner bestellen, haben daher auch das Netzteil (unschlagbar günstig) sowie den Kaltgerätestecker und weiteres Zubehör dort bestellt und dank Gutschein Code zusätzlich Geld gespart. Daher hat sich der separate Einkauf zur richtigen Zeit gelohnt. Das Upgrade von MK3 zu MK3S gab es bei Zaribo damals noch nicht. Also haben wir die Teile bei Prusa3D bestellt und das Heizbett mit Druckplatte ebenfalls dort bestellt. Wenn man also mehrere Komponenten unabhängig vom Drucker bestellen möchte, lohnt es sich einzeln einzukaufen. Oder aber wenn man sparen möchte. Wer sich die Arbeit jedoch nicht machen möchte, für den bietet sich der Zaribo Shop an. Wir haben mittlerweile auf das Magnum hotend umgestellt. In der Zwischenzeit wird es von Zaribo sicherlich passende Lösungen geben.

Der Artikel sollte viel mehr als zusätzliche Unterstützung dienen, da dieser detaillierte Infos zum Thema beinhaltet. So muss man sich beispielsweise nicht separat zum Aufbau Tutorials zum Thema Firmware oder ähnliches zusammensuchen. Die Einkaufsliste ist nur ein kleiner Teil davon 😉

Hallo PC-Pointer,

lohnt der Selbstbau wirklich? Außer den von euch verbauten Noctua-Lüftern erkenne ich keinen Unterschied zum Zaribo 220 MK3s Rel. 3 den man nach meiner Überschlagsrechnung eurer Stückliste zum etwas gleichen Preis bekommt. Oder übersehe ich etwas komplett?